明古微半导体

MGME SEMICONDUCTOR

碳化硅功率器件+电驱方案

新能源汽车.充电桩.工业电源.光伏储能.电力电子.低空飞行器...

国产碳化硅 就找明古微

新闻资讯

NEWS

1 功率芯片嵌埋入PCB技术

功率半导体封装技术正处于快速演进阶段,其中PCB嵌入式功率封装作为前沿技术方向,正受到行业越来越多的关注。这种技术将功率半导体芯片直接嵌入到印刷电路板(PCB)内部,而非传统表贴或通孔安装方式,从而实现了封装结构的根本性变革。从封装工程师视角来看,这种技术突破了传统功率模块的架构限制,为高功率密度、高集成度电力电子系统提供了新的实现路径。

1.1 技术基本原理与发展历程

PCB嵌入式功率封装技术的核心原理是在PCB制造过程中,通过腔体雕刻、激光钻孔等工艺在电路板介质层中形成容纳空间,将功率芯片直接置入其中,然后通过电镀填充、铜柱互联等工艺实现芯片与PCB线路的电气连接和结构集成。这种技术架构使得功率芯片不再是安装在基板表面的独立元件,而是成为PCB结构的有机组成部分。

技术发展历程:这项技术并非全新概念,其雏形可追溯至早期的芯片嵌入式封装方案。然而,在功率半导体领域的大规模应用探索主要始于近十年。根据行业动态,德国Schweizer公司于较早时期就推出了名为P²封装(P² Pack)的方案,专门用于将功率半导体嵌入PCB中。2013年左右,Schweizer与英飞凌合作开发了基于嵌入式技术的电池开关解决方案。2023年,双方进一步深化合作,共同开发将英飞凌1200V CoolSiC芯片嵌入PCB的技术,目标直指电动汽车应用。这一系列技术演进标志着PCB嵌入式功率封装正从概念验证逐步走向产业化应用。

1.2 与传统封装的本质区别

与传统功率模块封装相比,PCB嵌入式功率封装在结构设计和性能特性上存在根本性差异:

结构集成度:传统功率模块(如注塑式或框架式封装)通常将功率芯片安装在陶瓷基板(如DBC)上,通过键合线实现电气互联,然后进行外壳封装。而PCB嵌入式技术消除了独立的模块基板结构,将芯片直接集成在PCB介质中,实现了系统级封装(SiP)的高级形态。

散热路径:传统功率模块的散热主要通过基板-热界面材料-散热器的路径进行,而PCB嵌入式封装中,芯片产生的热量可通过铜柱、引线框架等直接传导至PCB外层铜箔或专用散热层,实现更短的热路径和更低的热阻。

电气连接:传统功率模块普遍使用键合线进行芯片与外部电路的连接,这种连接方式会引入较大的寄生电感和电阻。PCB嵌入式封装采用垂直铜柱互联或电镀填充孔技术,显著降低了回路的寄生参数。

表:传统功率封装与PCB嵌入式封装的主要特点对比

| 特性 | 传统功率封装 | PCB嵌入式封装 |

|---|---|---|

| 结构基础 | ||

| 互联技术 | ||

| 散热路径 | ||

| 集成度 | ||

| 寄生参数 |

PCB嵌入式功率封装不是简单的安装方式改变,而是代表着封装理念的根本转变——从"在基板上安装芯片"转变为"在电路板中集成芯片",这一转变带来了多方面的性能优势,同时也面临着独特的技术挑战。

2 技术可行性分析

需要全面评估PCB嵌入式功率封装技术的可行性,从电气性能、热管理、集成度、成本与制造四个关键维度进行系统分析。这种评估有助于确定该技术适用的应用场景及其在实际工程中的实施价值。

2.1 电气性能可行性

PCB嵌入式功率封装在电气性能方面展现出显著优势,特别是在高频开关应用中表现突出:

寄生电感降低:传统功率模块由于键合线和内部布线的存在,通常具有较高的寄生电感(可达10nH以上),这在高速开关过程中会导致严重的电压过冲和开关损耗。而PCB嵌入式结构通过垂直互联和平面铜导体制成的电流路径,能将功率回路的寄生电感降至极低水平。研究表明,优化设计的嵌入式封装可将寄生电感控制在1-2nH以下,这对SiC和GaN等高速半导体器件的性能发挥至关重要。

导通电阻优化:嵌入式结构消除了键合线相关的额外封装电阻,使整体导通电阻进一步降低。以纬湃科技的数据为例,采用PCB嵌入式功率模块,单位通流能力相比传统封装的功率模块提升约40%。这意味着在相同电流输出情况下,功率芯片使用量可减少三分之一,直接降低了系统成本并提高了功率密度。

高压绝缘能力:针对高压应用,PCB嵌入式封装展现出优异的绝缘性能。PCB使用的特殊绝缘材料可以满足400V至1000V高压绝缘的要求,为电动汽车等高压应用提供了可靠保障。此外,嵌入式结构还能提供更好的电磁屏蔽效果,减少功率开关对敏感信号的干扰。

2.2 热管理可行性

热管理是功率器件封装的核心挑战之一,PCB嵌入式功率封装在散热性能上表现出独特优势:

热阻降低:嵌入式封装采用的引线框架结构能够实现三维散热路径,显著降低系统热阻。芯片产生的热量可通过顶部铜层、底部铜层以及垂直互联结构等多个方向同时散热,避免了传统封装中单一散热路径的瓶颈。这种多向散热能力使模块在相同温升条件下可承受更高的工作电流。

热循环寿命:嵌入式结构中使用的材料(如芯片附着材料、铜柱、介质材料)具有相匹配的热膨胀系数(CTE),减少了温度循环过程中的机械应力,提高了封装的热疲劳寿命。特别是对于电动汽车应用,功率模块需要承受频繁的负载变化和温度波动,这一优势尤为重要。

散热集成:PCB嵌入式封装允许将散热结构直接集成在PCB中,例如通过热过孔将热量快速传导至背面的金属散热层。这种一体化散热设计大幅降低了界面热阻,提高了散热效率。实验数据表明,在800V逆变器中采用PCB嵌入封装SiC模块,相比传统的框架式封装SiC模块,逆变器的WLTC循环损耗可以减少60%。

2.3 集成度与系统简化

从系统级角度看,PCB嵌入式功率封装提供了前所未有的集成灵活性:

异构集成能力:P²封装技术不仅能嵌入功率芯片,还可以集成传感器、无源器件等多种元件。例如,Schweizer的方案中可以嵌入高精度的电流测量传感器,实现精确的相位电流测定。这种异构集成能力减少了外部元件数量,简化了系统架构。

拓扑集成:嵌入式技术允许将不同功能的功率芯片(如MOSFET、IGBT、二极管)和控制IC集成在同一PCB结构中,实现完整的功率变换拓扑嵌入。这对于48V系统中的DC-DC转换器、车载充电器等应用特别有价值。

连接简化:采用嵌入式封装后,系统中需要的连接器、母线排等元件大幅减少,供应链和制造流程得到显著简化。从系统层面看,这种集成带来了成本节约的潜力,同时提高了系统的可靠性和功率密度。

2.4 成本与制造可行性

从商业化角度,PCB嵌入式功率封装呈现出独特的成本结构特点:

初期成本:嵌入式封装需要专用的PCB加工设备和工艺,如激光钻孔、电镀填充等特殊工序,这使得初期资本投入高于传统封装。此外,工艺开发和新材料应用也增加了前期研发成本。

批量生产成本:在大规模生产中,嵌入式封装展现出成本优势。它减少了键合线、基板、焊料等传统封装材料的使用,简化了封装流程。纬湃科技的数据表明,在相同功率输出需求的应用中,嵌入式功率模块物料成本能够降低20%。

系统级成本:从整个系统角度看,嵌入式封装通过减少无源器件、连接器和散热部件,进一步降低了总成本。同时,简化的装配流程和更高的集成度减少了生产时间和供应链复杂度,带来了额外的成本节约。

表:PCB嵌入式功率封装可行性分析综合评估

| 评估维度 | 可行性等级 | 优势 | 挑战 |

|---|---|---|---|

| 电气性能 | |||

| 热管理 | |||

| 集成度 | |||

| 成本效益 |

综合以上分析,PCB嵌入式功率封装在技术可行性方面总体表现优异,特别是在高频率、高功率密度和高可靠性要求的应用场景中具有明显优势。然而,该技术在工艺成熟度和产业链配套方面仍面临挑战,需要整个行业的协同推进才能充分发挥其潜力。

3 问题点与挑战

尽管PCB嵌入式功率封装技术展现出多方面的优势,但从工程实践角度,该技术仍面临着诸多挑战。作为功率器件封装工程师,我们需要清醒认识这些技术难点,并在产品设计和开发过程中采取有效对策。

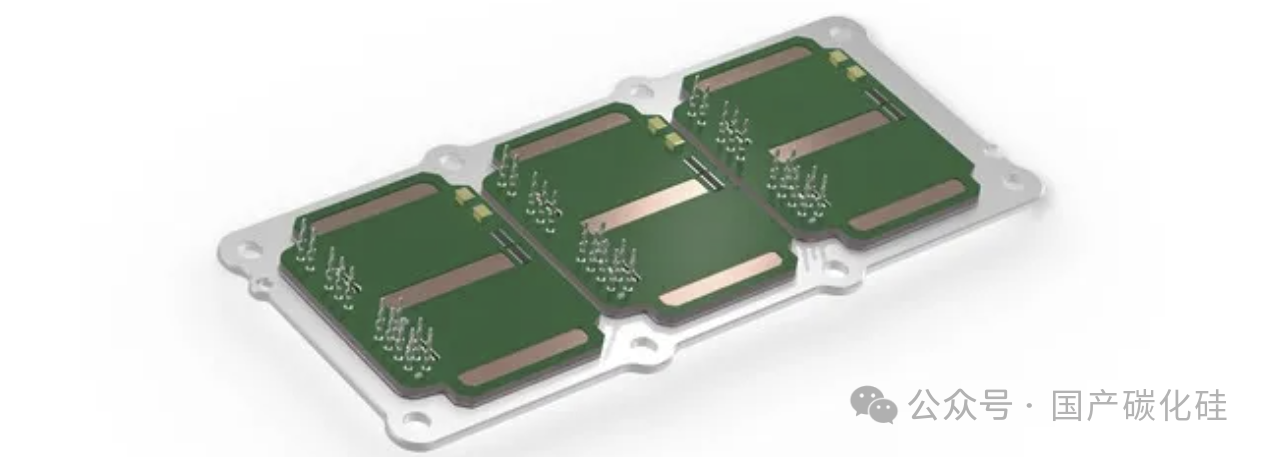

图片来源:东吴证券研究所

3.1 技术可靠性与耐久性

嵌入式功率封装在长期可靠性方面存在多个需要验证和优化的关键点:

热机械应力:功率芯片在工作过程中会产生大量热量,导致温度循环变化。由于芯片、封装材料和PCB基板之间存在热膨胀系数失配,在温度变化过程中会产生周期性应力,长期作用可能导致界面分层、铜柱疲劳或芯片裂纹等故障。与传统的模块封装使用专门优化的材料体系不同,PCB材料通常并非为功率循环应用设计,其抗疲劳性能需要特别验证。尤其是面向汽车应用场景,功率模块需要承受极端温度变化(-40℃至+125℃甚至更高),这对嵌入式封装的耐久性提出了极高要求。

局部放电与绝缘老化:对于高压应用(如800V系统),嵌入式封装内部的电场分布和局部放电风险需要精细设计。PCB介质材料在长期高电场作用下可能发生绝缘老化,影响产品寿命。传统功率模块使用的陶瓷基板(如AlN、Al₂O₃)具有稳定且优异的绝缘特性,而PCB常用树脂基材料(如FR-4)的绝缘耐久性在高湿、高温环境下需要特别关注。虽然PCB使用的绝缘材料可以满足400V至1000V高压绝缘的要求,但长期可靠性数据仍需时间积累。

界面可靠性:嵌入式封装中存在多个关键界面,如芯片与模塑材料界面、铜柱与介质材料界面等。这些界面的粘接强度和环境抵抗性(尤其是耐湿性)直接影响封装的长期可靠性。传统功率模块经过多年优化,已形成了成熟的界面处理方案,而嵌入式封装的界面可靠性仍需大量实验验证。

3.2 工艺难度与精度控制

埋嵌式 PCB 功率器件的制造主要有三种主流工艺:芯片在基板上(Chip-on-Substrate)、芯片在腔体中(Chip-in-Cavity)和双面微过孔(Double-side Microvia)技术。

1)Chip-on-Substrate 工艺先将芯片连接至 PCB 底层基板,采用带切口的预浸料层容纳芯片,经真空层压后通过激光钻孔和电镀铜实现顶部电气连接,该工艺对材料厚度和树脂含量有精确要求。

2)Chip-in-Cavity 工艺采用厚铜板腔体放置芯片,使芯片顶部与基板表面齐平,无需结构化预浸料,简化了层压堆叠流程,后续工艺与 Chip-on-Substrate 类似,该技术已被 Schweizer Electronic(p²Pack®)和 ASE(eASI)等厂商推广应用。

图片来源:Power Electronic Devices and Components

PCB嵌入式功率封装的制造过程面临着诸多工艺挑战:

芯片定位精度:将功率芯片精确嵌入PCB内部需要高精度的拾放设备和定位系统。特别是对于大尺寸芯片(如大于5mm×5mm),在层压过程中的位置偏移和取向倾斜会导致互联一致性问题,影响产品性能和良率。相比之下,传统功率模块的芯片贴装是在刚性基板上进行,工艺控制更为成熟。

电镀填充均匀性:嵌入式封装通常通过电镀铜柱实现垂直互联,这对电镀工艺的均匀性和一致性提出了极高要求。电镀不足会导致孔洞或缝隙,增加电阻和热阻;电镀过度则可能导致铜瘤或短路。对于厚铜PCB(如3oz以上)和多层嵌入式结构,这一挑战尤为突出。

热压过程控制:多层PCB嵌入式封装需要通过热压工艺实现层间结合,此过程中的温度分布、压力均匀性和时间控制直接影响层间粘接质量和尺寸稳定性。功率芯片作为硬质物体嵌入在PCB中,会在热压过程中影响周边的树脂流动和纤维分布,可能导致局部缺陷。

3.3 材料挑战

材料体系是嵌入式功率封装的基础,也是当前面临的主要瓶颈之一:

介质材料选择:传统PCB常用的FR-4材料在导热性、高温稳定性和热膨胀系数方面难以满足大功率嵌入式封装的要求。虽然高频PCB常用的PTFE、PPO等材料具有更好的高频性能,但导热能力仍然有限。开发兼具良好绝缘性、高导热性和可加工性的介质材料是嵌入式功率封装的关键需求。

铜箔厚度与处理:大电流应用需要厚铜PCB(如6-10oz),但厚铜在精细线路制作和微孔形成方面存在技术挑战。同时,铜箔的表面处理和抗氧化性对互联可靠性至关重要。IPC标准为PCB载流能力提供了设计指导,但嵌入式结构中的电流密度分布和热管理更为复杂。

芯片保护材料:嵌入的功率芯片需要与PCB环境有效隔离和保护,这对模塑材料或填充材料提出了特殊要求。材料需要具备良好的流动性(以填充微小间隙)、低收缩率(以减少应力)、匹配的CTE(以降低热应力)以及优良的耐热性(以承受高温工作环境)。

3.4 标准化与测试挑战

行业标准与测试方法方面的挑战同样不可忽视:

设计规范缺失:传统功率模块已形成了相对完善的设计规范和测试标准(如AEC-Q101、AQG-324),但嵌入式功率封装尚缺乏统一的设计准则和验收标准。企业在开发过程中需要自行探索和建立内部规范,增加了开发成本和风险。

检测与修复困难:传统功率模块在生产过程中可以进行中间测试和视觉检查,而嵌入式封装一旦完成层压,内部的芯片和互联结构便难以直接检测和修复。非破坏性检测方法(如X射线、超声波)的分辨率和可靠性需要进一步提升,以满足质量控制需求。

热测试复杂性:传统功率模块的结温测量通常通过电气参数法(如K系数)实现,但嵌入式封装中芯片与外部测试点的连接方式不同,使得传统方法面临挑战。需要开发专门的热测试和可靠性评估方法,以准确表征嵌入式结构的热特性。

这些挑战并非不可克服,但需要产业链各环节的协同创新。材料供应商需要开发专用介质和金属材料;设备厂商需要提供高精度的嵌入和检测设备;设计公司需要积累设计规则和仿真模型;制造商需要优化工艺参数和质量控制方法。只有通过全行业的共同努力,PCB嵌入式功率封装技术才能充分发挥其潜力,在功率电子领域实现大规模应用。

4 行业现状与厂商技术实现

功率器件封装行业正经历着深刻变革,主流厂商纷纷布局PCB嵌入式功率封装技术,各自形成了特色鲜明的技术路线。作为一名功率器件封装工程师,了解主要厂商的技术实现方式对把准技术发展方向至关重要。

4.1 英飞凌与Schweizer的合作模式与技术路线

英飞凌作为功率半导体领域的领导者,通过与PCB制造商Schweizer的战略合作,在嵌入式功率封装领域取得了显著进展:

图片来源:Schweizer

股权合作:英飞凌购入了Schweizer 9.4%的股份,双方建立了紧密的资本和技术纽带。这种深度合作确保了技术开发的专属性和长期性,为复杂的嵌入式封装技术开发提供了稳定的合作基础。

技术融合:英飞凌将其专利的BLADE嵌入式封装技术与Schweizer的芯片嵌入技术相结合,形成了完整的技术方案。这种技术融合充分发挥了双方的专业优势——英飞凌提供优化的功率芯片和封装概念,Schweizer贡献高效能PCB制造专长。

应用聚焦:双方合作初期聚焦于汽车电子领域,如电池开关、48V系统等应用。近年来,合作范围扩展到更广泛的高功率汽车及工业应用,特别是针对1200V CoolSiC芯片的嵌入技术。这一技术路线显示了嵌入式封装与宽禁带半导体结合的强大潜力,将功率MOSFET直接嵌入PCB,取代传统焊接和键合工艺,使48V系统性能提升35%-60%,同时减少系统复杂性和热损耗。

技术路线:

使用眼前IFXCoolSiC Gen2P技术芯片,专为800V电动汽车主逆变器设计,优化导通电阻Rds(on)和开关损耗,提升轻载效率,系统成本有机会再降一点。 支持100V/ns更高电压瞬变和<550ns快速短路响应。在释放全新一代Gen3p 的产品中性能有望再提升。SmartP2 Pack封装,将预测试的SiC芯片(S-Cell)嵌入PCB,实现低杂散电感、高集成度,提升功率密度。结合第三代驱动器(20A峰值电流),优化SiC驱动性能。

p²封装主要应用于直流和交流系统之间的转换,包括汽车48V系统中,由于支持低电感开关的特性,可以在p²封装中使用80V的MOSFET。除了功率芯片,p²封装还可以嵌入高精度的电流测量等传感器,能够实现精确的相位电流测定。2023年的PCIM欧洲展上,英飞凌与Schweizer展出了将1200V CoolSiC芯片嵌入PCB的技术方案,标志着该技术已从实验室走向准商业化阶段。虽然官网上尚未展示出1200V CoolSiC嵌入的技术方案和细节,但行业展会的公开展示表明技术成熟度已达到较高水平。

4.2 博世的功率模块技术路线

博世作为汽车电子系统巨头,在功率模块技术方面选择了不同的技术路径:

垂直整合:博世采取了更为自主的技术开发策略,推出了新一代SiC功率模块(PM6)。该模块采用博世自研第二代沟槽型SiC技术,虽然并非典型的PCB嵌入式封装,但其中集成了多项创新封装理念。

创新结构:PM6模块采用独特的三明治结构和双面银烧结技术,结合先进的激光焊接工艺,大幅降低了功率回路寄生电感(ESL<4nH)。这种设计在保持传统模块封装形式的同时,实现了类似嵌入式封装的低寄生参数特性。

性能优化:博世PM6模块支持400V/800V系统平台,峰值效率超过99%,能够提升WLTP行驶里程多达6%。这些性能指标与嵌入式封装的目标高度一致,表明不同技术路线在最终性能上可能趋于接近。

合作历史:值得注意的是,博世与英飞凌在功率半导体领域早有合作。2009年,双方就功率半导体签订了合作协议,博世从英飞凌获得功率半导体制造工艺的许可,特别是低压MOSFET及相关制造技术。这种历史合作为未来可能在嵌入式封装领域的进一步互动奠定了基础。

4.3 舍弗勒高压嵌入式功率模块

舍弗勒在2025上海车展上展示了其基于芯片内嵌式PCB技术的高压嵌入式功率模块,专为800V电压平台设计。该模块的核心优势在于其低杂散电感设计和高效率逆变器。其中包括三大核心技术:

1)无引线互联:用 PCB 内部铜箔直接连接芯片,消除传统导线的寄生电阻 / 电感,实现 “开关损耗降 30%+”“逆变器效率超 99%”,直接提升电动车续航(效率每升 1%,续航多 2%-3%)。

2)高集成设计:将芯片、母线电容、驱动板集成成 “800V SiC 逆变砖”,体积比传统方案小 30%-40%,减少 80% 外部连接器(汽车电子主要失效点),可靠性显著提升。

3)长寿命结构:芯片与 PCB 铜箔热膨胀系数接近,解决传统多界面的热应力开裂问题;芯片被 PCB 绝缘层包裹,抗湿、抗振,寿命达传统封装的 3-5 倍,适配电动车 “8 年 / 15 万公里” 质保。

舍弗勒计划于2026年于天津基地投产,依托成熟汽车电子制造经验降低导入风险。

纬湃科技(Vitesco Technologies)作为专注电动出行领域的供应商,在PCB嵌入式功率封装方面也取得了实质性进展:

性能数据:根据纬湃科技披露的信息,其PCB嵌入式功率模块的单位通流能力相比传统封装的功率模块提升约40%。这一数据源自实际的产品测试,为嵌入式技术的优势提供了量化佐证。

系统效益:纬湃科技强调,在800V逆变器中采用PCB嵌入封装SiC模块,相比传统的框架式封装SiC模块,逆变器的WLTC循环损耗可以减少60%。这一惊人的改进幅度展示了嵌入式技术在系统能效方面的巨大潜力。

成本优势:纬湃科技指出,在相同功率输出需求的应用中,功率模块物料成本能够降低20~30%。这一数据对于嵌入式技术的商业化推广至关重要,表明该技术不仅具有性能优势,还具备经济可行性。

4.5 工业领域应用进展

除了汽车应用,PCB嵌入式功率封装在工业领域也在逐步拓展:

电压范围覆盖:目前嵌入式技术已能够覆盖从48V到1200V的宽电压范围。特别是48V系统,由于支持低电感开关的特性,可以在p²封装中使用80V的MOSFET,为服务器电源、电信设备等工业应用提供了新的解决方案。

功率等级扩展:随着技术的成熟,嵌入式封装的功率处理能力不断提升。通过优化的热管理和互联设计,嵌入式封装已能够应对中等功率应用(如千瓦级别)的挑战。

集成多样化:工业应用中的嵌入式封装不仅集成功率芯片,还嵌入高精度的电流测量等传感器,能够实现精确的相位电流测定。这种功率+传感的集成模式拓展了嵌入式技术的应用场景。

4.6 量产时间表预测

基于各厂商技术进展,可以预测PCB嵌入式功率封装的量产时间表:

当前状态:2025-2026年,PCB嵌入式功率封装主要处于试点生产和特定客户验证阶段。Schweizer与英飞凌的技术已在展会展示,表明技术就绪度达到较高级别。

短期预测:2027-2028年,预计在工业电源、消费类产品的中等功率应用中实现初步商业化。汽车领域由于验证周期长,可能会在48V系统等非安全关键应用率先采用。

中长期展望:2028年以后,随着技术进一步成熟和产业链完善,预计在电动汽车主驱逆变器等高端应用中逐步推广。但全面取代传统功率模块仍需较长时间,更可能形成多种封装技术共存的局面。

行业正处于嵌入式功率封装技术爆发的前夜。主流厂商的战略布局表明,该技术被视为未来功率电子的重要发展方向。然而,不同厂商的技术路线差异也反映出,嵌入式封装的具体实现方案尚未标准化,仍存在多样的技术可能性。这种多样性为技术创新提供了空间,同时也意味着行业尚未就最佳技术路径达成共识。

5 性能参数对比分析

我们需要通过量化的性能参数对比,客观评估PCB嵌入式功率封装与传统封装技术的差异。以下从多个关键性能维度进行系统分析,为技术选型提供依据。

5.1 电气性能参数对比

电气性能是功率器件封装的核心评价指标,直接影响功率转换系统的效率和可靠性:

寄生电感:传统塑封功率模块由于键合线和内部布线的存在,其功率回路的寄生电感通常在10-15nH范围。灌胶模块通过优化内部布局和使用扁平母线排,可将寄生电感降低至5-10nH。而PCB嵌入式封装凭借垂直互联结构和紧凑回路设计,能将寄生电感进一步降至2nH以下,特别适合SiC和GaN等高速开关器件的应用。

导通电阻:传统塑封模块的导通电阻包含芯片本体电阻、焊接电阻和键合线电阻。PCB嵌入式封装消除了键合线电阻,并减少了互联结构的电阻贡献,使相同芯片的总体导通电阻降低15-20%。以纬湃科技的数据为例,PCB嵌入式功率模块的单位通流能力提升约40%,这意味着在相同芯片面积下可获得更高的电流输出能力。

绝缘性能:传统灌胶模块通常采用陶瓷基板(如AlN或Al₂O₃)提供初级绝缘,绝缘电压可达4kV以上。PCB嵌入式封装使用高性能介质材料(如特殊环氧树脂或聚酰亚胺),能够满足400V至1000V系统的高压绝缘要求。但在局部放电起始电压和长期绝缘稳定性方面,嵌入式封装仍需更多实测数据验证。

开关性能:得益于低寄生参数,PCB嵌入式封装展现出优异的开关特性。在800V SiC逆变器应用中,与传统框架式封装SiC模块相比,采用PCB嵌入封装的逆变器WLTC循环损耗可以减少60%。这种损耗降低直接转化为系统效率提升和散热需求降低。

5.2 热性能参数对比

热性能直接影响功率器件的输出能力和可靠性,是封装设计的关键考量因素:

热阻特性:传统塑封模块的结到壳热阻(Rth_j-c)受芯片贴装材料、基板和界面材料的多重影响。PCB嵌入式封装通过引线框架和直接散热路径优化,显著降低了系统热阻。实验数据显示,在相同芯片和损耗条件下,嵌入式封装的温升可比传统封装低15-25%。

散热机制:传统灌胶模块主要依赖基板-热界面材料-散热器的单向散热路径,而嵌入式封装可实现多维散热——热量既可通过底部散热层导出,也可通过顶部铜层和垂直铜柱散发。这种多向散热能力使嵌入式封装在有限空间内具有更高的功率密度。

热循环能力:功率循环能力是衡量功率器件可靠性的关键指标。传统塑封模块的功率循环次数通常在10万-50万次(ΔTj=80K),受键合线脱落和芯片贴装层老化限制。灌胶模块通过优化结构和材料,可将循环能力提升至50万-100万次。PCB嵌入式封装由于消除了键合线并使用CTE匹配的材料,理论上有潜力实现更高的热循环寿命,但目前缺乏足够的长期验证数据。

5.3 机械与可靠性参数

封装的结构完整性和环境适应性对产品寿命至关重要:

机械强度:传统塑封模块采用环氧树脂模塑料整体封装,具有较高的机械强度和刚度。灌胶模块使用硅胶或环氧树脂填充,外壳通常为塑料,抗冲击能力较强。PCB嵌入式封装的机械性能高度依赖于PCB材料的选择,常规FR-4材料的强度和刚度较低,但可通过使用金属芯板或加强层改善。

环境适应性:在湿度敏感等级方面,传统塑封模块通常达到MSL 3级以上,灌胶模块由于密封性更好,可达到MSL 1。PCB嵌入式封装的表现取决于密封结构和材料选择,优化设计后可达到MSL 2以上水平。在耐腐蚀性方面,灌胶模块由于完全密封,表现最佳;塑封模块次之;嵌入式封装需要特别关注边缘区域的防护性能。

热机械疲劳:在温度循环测试中,传统塑封模块的主要失效模式是键合线脱落和芯片贴装层开裂。灌胶模块由于填充胶的缓冲作用,热机械应力较小。PCB嵌入式封装的失效模式主要表现为铜柱互联疲劳和层间分层,通过优化铜柱设计和材料CTE匹配,可显著改善热机械疲劳寿命。

5.4 集成度与尺寸参数

功率密度是衡量现代功率电子系统的重要指标,封装技术对其有决定性影响:

功率密度:传统塑封功率模块的功率密度受限于封装形式和散热能力,通常在50-100W/cm³范围。灌胶模块通过紧凑布局和双面散热,可将功率密度提升至100-200W/cm³。PCB嵌入式封装通过三维集成和结构共享,能够实现200-300W/cm³以上的功率密度,为系统小型化提供可能。

组件集成:在系统集成度方面,传统功率模块主要集成功率芯片和部分无源器件,控制电路通常需要额外的PCB。灌胶模块的集成能力与传统模块类似。PCB嵌入式封装则允许在同一结构中集成功率芯片、控制IC、传感器和无源器件,实现系统级功能集成,大幅减少外部组件数量。

互连复杂度:传统模块通过焊接或压接方式与系统PCB连接,增加了一个接口层级。嵌入式封装直接与PCB集成,消除了模块与PCB之间的额外互联,减少了接口数量和相应的寄生参数与可靠性问题。

表:PCB嵌入式封装与传统封装性能综合对比

| 性能参数 | 传统塑封模块 | 灌胶模块 | PCB嵌入式封装 |

|---|---|---|---|

| 寄生电感 | |||

| 热阻Rth_j-c | |||

| 功率循环能力 | |||

| 功率密度 | |||

| 绝缘电压 | |||

| 系统集成度 | |||

| 成本结构 |

PCB嵌入式封装在电气性能和功率密度方面具有明显优势,特别是在高频开关和空间受限的应用场景中表现突出。然而,在绝缘强度和长期可靠性数据方面,传统封装技术仍保有优势,特别是在超高电压(>1200V)和极端环境应用中。

值得注意的是,不同的封装技术并非简单的替代关系,而是各有适合的应用场景。在实际工程中选择封装技术时,需要综合考虑系统要求、成本目标、环境条件和可靠性需求等多方面因素,选择最适合的技术方案。随着材料技术和工艺技术的进步,PCB嵌入式封装的性能边界还将不断拓展,在未来功率电子技术发展中扮演越来越重要的角色。

总结

PCB嵌入式功率封装技术正处于从实验室走向产业化的重要阶段。它既是对传统封装技术的挑战,也是功率电子集成化发展的重要方向。虽然目前还存在诸多技术和产业化挑战,但其在性能提升和系统集成方面的优势已经得到初步验证。随着技术不断成熟和产业链不断完善,PCB嵌入式功率封装有望在未来十年内成为功率电子领域的重要技术支柱,为高效、高功率密度、高可靠性的电力电子系统提供关键技术支撑。我们既要看到该技术的巨大潜力,也要认识到产业化道路上的挑战。通过务实的技术开发、严谨的可靠性验证和开放的合作创新,才能推动PCB嵌入式功率封装技术健康发展,为功率电子技术的进步作出贡献。

国产碳化硅,就找明古微--感谢深圳市明古微半导体有限公司长期对本公众号的赞助与支持,深圳市明古微半导体有限公司作为爱仕特科技碳化硅MOS/SBD、中科本原DSP、乐山希尔整流桥堆/FRD等的核心代理商,与其深度合作并联合开发功率模块及电驱、储能系统,为电动汽车、OBC、DC-DC、充电桩、光伏逆变、SVG、PCS、工业电源、家电变频等能源产业提供完整解决方案,更多信息请登录:wwwmgmsemi.com

公司动态