明古微半导体

MGME SEMICONDUCTOR

碳化硅功率器件+电驱方案

新能源汽车.充电桩.工业电源.光伏储能.电力电子.低空飞行器...

国产碳化硅 就找明古微

新闻资讯

NEWS

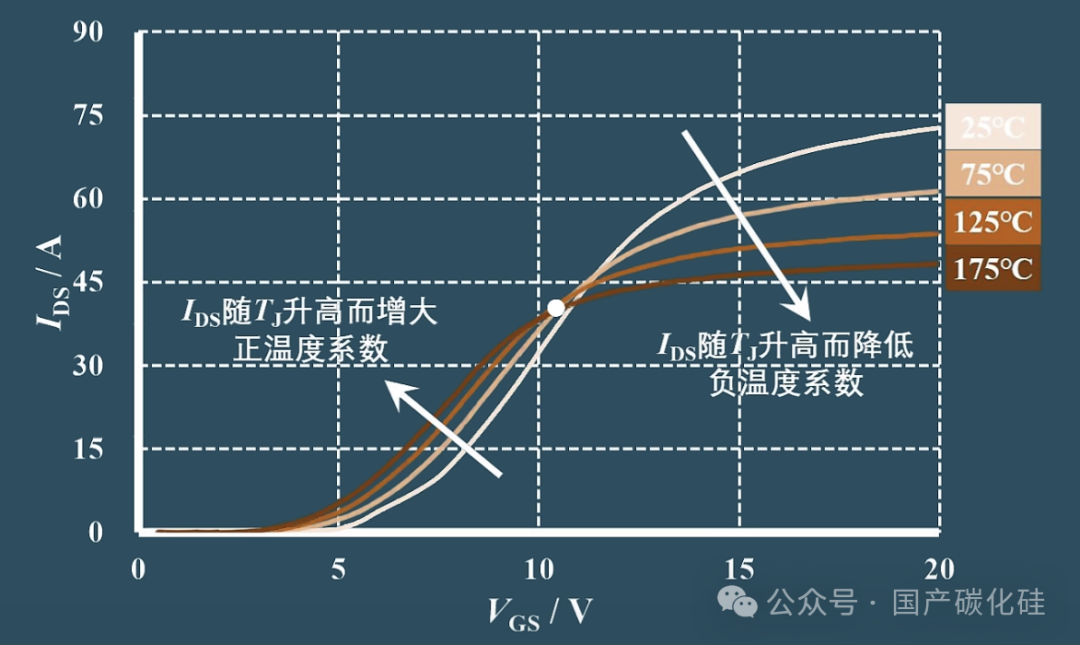

碳化硅 MOSFET(Metal-Oxide-Semiconductor Field-Effect Transistor,金属 - 氧化物 - 半导体场效应晶体管)是基于碳化硅(SiC)半导体材料的新型功率器件,相比传统硅基 MOSFET,具有耐高温(最高结温可达 200-250℃)、耐高压(击穿电压可达数千伏)、低导通损耗(导通电阻仅为硅器件的1/10-1/50)、高频开关特性好(开关速度是硅器件的 2-5 倍)等优势,广泛应用于新能源汽车(车载逆变器、DC-DC 转换器)、光伏逆变器、储能系统、工业变频器等高压大功率场景。

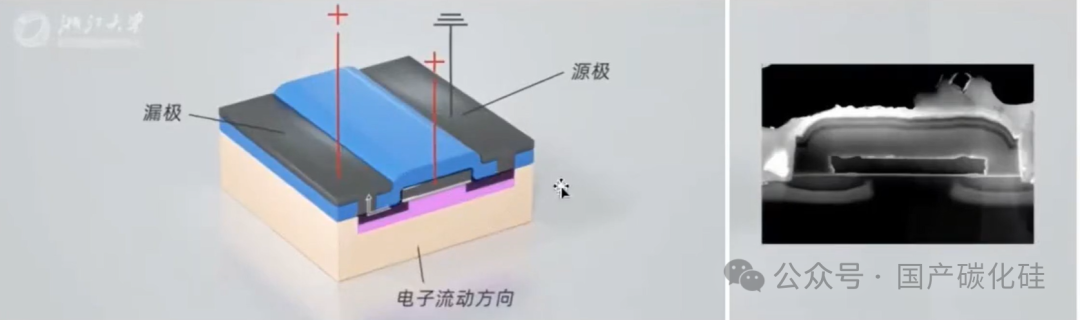

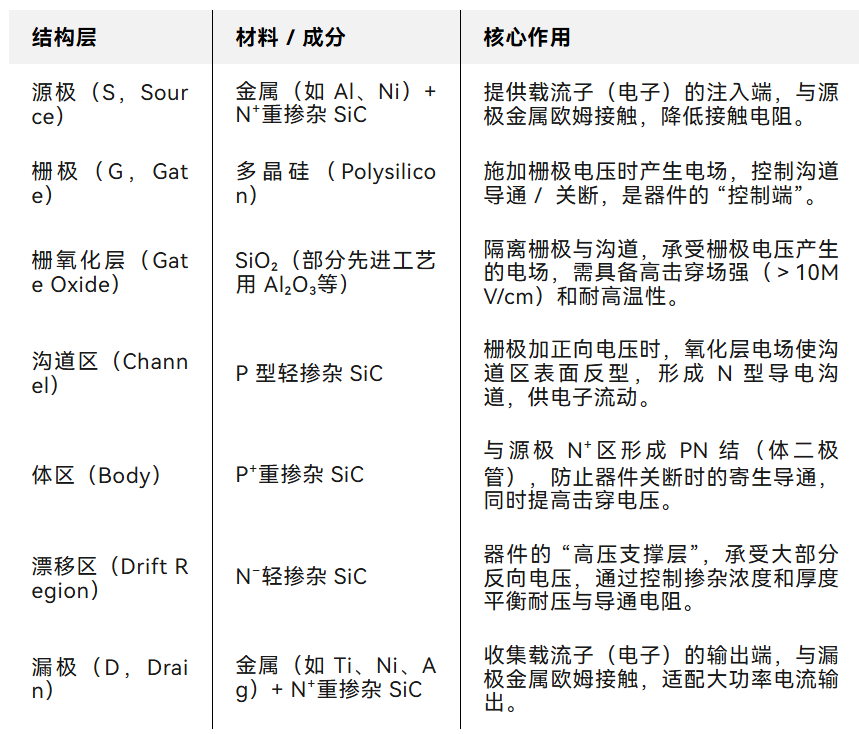

一、碳化硅 MOS 的内部结构

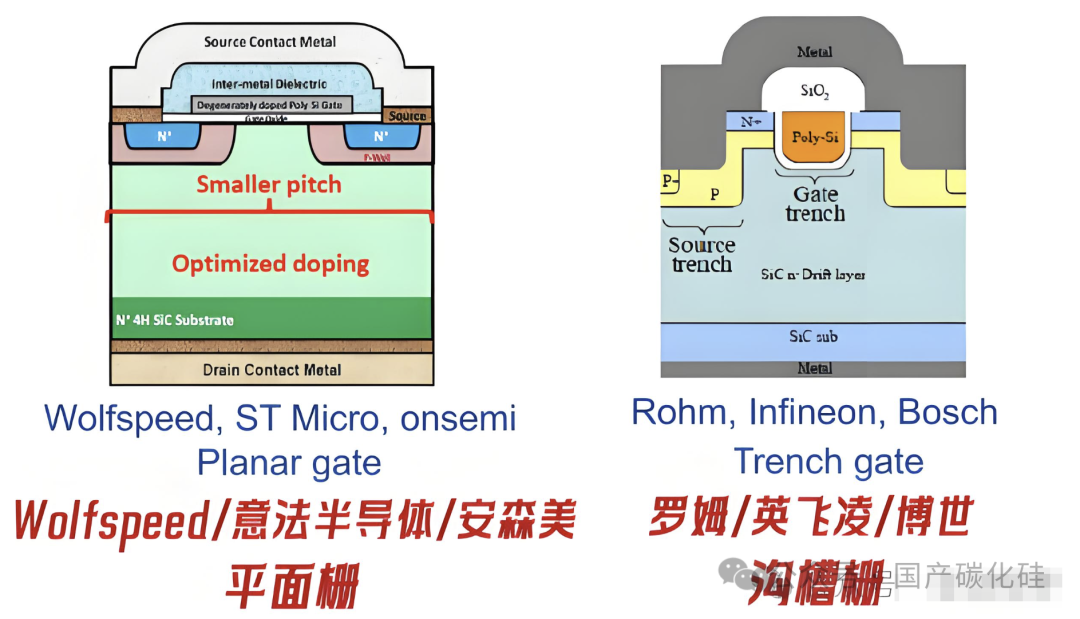

碳化硅 MOSFET 的核心是 “垂直导电结构”(区别于低压硅 MOS 的横向结构),需适配高压场景下的电场分布,典型 N 沟道增强型 SiC MOSFET 的内部结构从顶层到底层分为以下关键层(自上而下):

关键寄生结构:由于垂直结构设计,SiC MOSFET 内部存在寄生元件,需重点关注:

1.1 寄生体二极管(Body Diode):源极 N⁺与体区 P⁺形成的 PN 结,关断时若漏源间加反向电压会导通,需避免高频反向导通(否则产生额外损耗);

1.2 寄生电容(Cgs、Cgd、Cds):栅源电容(Cgs)影响开关速度,栅漏电容(Cgd,米勒电容)导致开关时的栅压振荡,漏源电容(Cds)影响关断损耗;

1.3 寄生电感(Ls、Lg、Ld):金属电极引出线的寄生电感,高频开关时易产生电压尖峰,需优化封装(如 TO-247-4L、D²PAK-7L)降低电感。

二、碳化硅 MOS 的工作原理(以N沟道增强型为例)

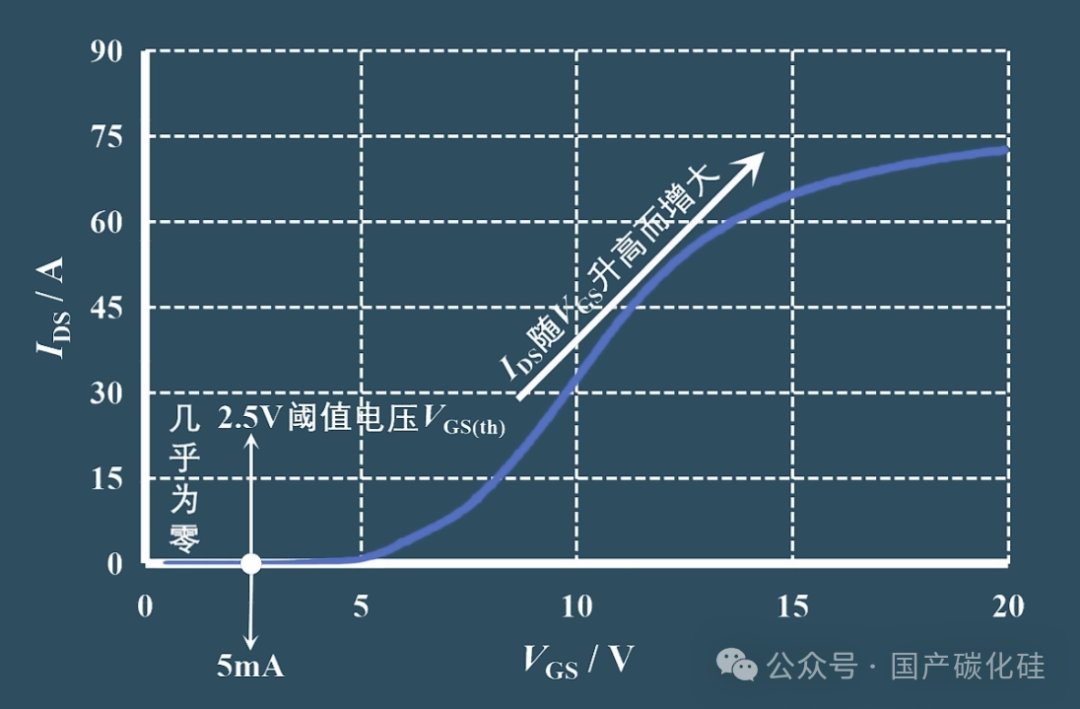

SiC MOSFET 是 “电压控制型器件”,通过栅极与源极之间的电压(Vgs)控制漏极与源极之间的电流(Id),核心是 “电场控制沟道导通”,分导通、关断、反向阻断三种工作状态:

2.1 导通状态(On-State)

条件:栅源电压Vgs ≥ 阈值电压(Vth,典型值 2-6V),漏源电压 Vds 为正向电压(漏极电位>源极电位);

原理:

2.1.1当 Vgs 超过 Vth 时,栅极正电荷产生的电场穿透栅氧化层,作用于 P 型沟道区;

2.1.2沟道区表面的空穴被电场排斥,电子被吸引,形成一层 N 型 “反型层”(即导电沟道);

2.1.3源极 N⁺区的电子通过导电沟道流入漏极 N⁻漂移区,最终从漏极流出,形成正向导通电流Id;

2.1.4导通电流大小由 Vgs 控制(Vgs 越大,沟道越宽,Id 越大),导通损耗由 “导通电阻(Rds (on))” 决定(损耗 = Id²×Rds (on))。

2. 关断状态(Off-State)

条件:栅源电压Vgs < Vth(或加反向 Vgs,如- 5V,增强关断可靠性);

原理:

2.2.1Vgs降低后,栅极电场减弱,无法维持沟道区的反型层,导电沟道消失;

2.2.2源极电子无法通过沟道流向漏极,漏极电流 Id 迅速降至接近零(仅存在微小的漏电流,典型值 nA 级);

2.2.3此时漏源间可承受反向电压(由漂移区的击穿电压决定),器件处于高阻态。

3. 反向阻断状态

条件:漏源电压Vds 为反向电压(源极电位>漏极电位),且 Vgs < Vth;

原理:反向电压使体区 P⁺与漂移区 N⁻形成的 PN 结反偏,阻止电子从漏极流向源极,器件承受反向电压(反向阻断电压通常与正向阻断电压一致,是 SiC MOS 的核心优势之一)。

三、碳化硅 MOS 的好坏检测方法

检测需借助万用表(二极管档、电阻档)或专用功率器件测试仪,核心是验证 “栅极绝缘性”“PN 结特性”“导通 / 关断功能”,检测前需先将器件引脚短路放电(避免残留电荷影响结果)。

3.1基础检测(万用表二极管档 / 电阻档)

3.1.1检测栅极绝缘性(关键:栅极与源极、漏极无导通)

原理:栅氧化层是绝缘层,正常情况下栅极(G)与源极(S)、漏极(D)之间应完全绝缘(电阻无穷大);

步骤:

1)将万用表调至 “二极管档”(或 “200MΩ 电阻档”);

2)红表笔接 G,黑表笔接 S:正常时显示 “OL”(开路,电阻无穷大),若有数值(如 0.7V 左右或低电阻),说明栅氧化层击穿短路(器件损坏);

3)红表笔接 G,黑表笔接 D:正常时同样显示 “OL”,若有导通,说明栅氧化层与漂移区短路(器件损坏)。

3.1.2检测体二极管特性(关键:源漏间正向导通、反向截止)

原理:内部寄生体二极管(S→D 为正向),正常时应符合二极管 “正向导通、反向截止” 特性;

步骤:

1)万用表保持二极管档,红表笔接 S,黑表笔接 D(正向偏置体二极管);

2)正常时显示正向压降(Vf)0.7-1.2V(SiC 体二极管的 Vf 比硅二极管高,因 SiC 的禁带宽度大);若显示 “OL”,说明体二极管开路;若显示 “0V”,说明体二极管短路;

3)反向测试:红表笔接 D,黑表笔接 S(反向偏置体二极管),正常时显示 “OL”,若有导通,说明体二极管反向击穿(器件损坏)。

3.1.3检测导通功能(关键:加栅压后漏源导通)

原理:需外部提供栅极阈值电压(Vth),使器件形成导电沟道,漏源间电阻显著降低

步骤(需准备 1 节 5V 干电池或稳压电源):

1)将 5V 电源正极接 G,负极接 S(提供 Vgs=5V,需大于 Vth);

2)万用表调至 “200Ω 电阻档”,红表笔接 S,黑表笔接 D;

3)正常时显示导通电阻(Rds (on))(典型值 10-1000mΩ,随器件规格不同);若显示 “OL”,说明沟道无法形成(栅极失效或沟道区损坏);若显示 “0Ω”,说明漏源间短路(器件损坏)。

3.2 专业检测(专用测试仪)

基础检测无法验证高频开关特性和耐压能力,需用功率器件测试仪(如 Keysight B1505A、Tektronix 370A)检测以下关键参数:

阈值电压(Vth):测试 Id=1mA 时的 Vgs,需在规格书范围(2-6V)内;

导通电阻(Rds (on)):测试 Vgs=15V、Id = 额定电流时的Rds (on),需小于规格书最大值;

击穿电压(BVDSS):测试 Vgs=0V 时,漏极漏电流达到 1mA 的 Vds,需大于规格书额定耐压;

开关损耗(Eon、Eoff):测试额定电压 / 电流下的开通损耗(Eon)和关断损耗(Eoff),需符合规格书要求。

四、碳化硅 MOS 常见的损坏原因

SiC MOSFET 的损坏多与 “电场应力”“热应力”“电流应力” 相关,结合其结构特性(栅氧化层薄、寄生参数敏感),常见损坏原因如下:

4.1. 栅极相关损坏(最常见,占比超 60%)

4.1.1栅氧化层击穿

原因:栅极电压超过氧化层耐压(典型栅极最大电压 Vgs (max)=±20V),如:

栅极驱动电路故障(如驱动芯片输出电压尖峰、过压);

布线寄生电感导致开关时栅压振荡(超过 Vgs (max));

静电放电(ESD):SiC MOS 栅氧化层薄(仅几十 nm),ESD 耐受能力弱(人体放电模式 HBM 典型值 200-500V),徒手操作未接地易击穿;

现象:栅极与源极 / 漏极短路,基础检测时 G-S/G-D 导通。

4.1.2栅极驱动不足

原因:栅极驱动电压 Vgs 不足(<Vth 或接近 Vth),导致:

沟道未完全形成,Rds (on) 增大,导通损耗急剧上升,器件过热损坏;

开关速度变慢,米勒效应增强,漏源电压尖峰增大,引发击穿;

现象:Rds (on) 异常增大,器件结温过高(超过 250℃)。

4.1.3漏源极相关损坏

1)过电压击穿

原因:漏源电压超过器件额定击穿电压(BVDSS),如:

电源电压波动或负载突变(如电机启停、光伏逆变器电网故障)导致的电压尖峰;

开关时寄生电感(Ls、Ld)产生的电压尖峰(V=L×di/dt),高频开关下更显著;

现象:漏源间短路,基础检测时 S-D 正向 / 反向均导通。

2)过电流烧毁

原因:漏极电流超过额定电流(Id (rated))或浪涌电流(Id (surge)),如:

负载短路(如电机绕组短路、光伏组串短路);

开关导通时的 di/dt 过大(驱动电压过高、Rds (on) 过小),导致瞬时电流超过限值;

现象:导通电阻 Rds (on) 急剧增大(金属电极熔化或 SiC 材料烧毁),或漏源间短路。

3)热应力损坏

结温过高(Tj>Tj (max))

原因:

导通损耗 / 开关损耗过大(Rds (on) 异常、驱动参数不当);

散热设计不足(散热器面积小、散热膏失效、风道堵塞);

环境温度过高(如新能源汽车机舱温度超过120℃);

现象:器件性能衰减(Rds (on) 增大、Vth 漂移),最终导致材料热击穿(漏源短路)。

温度循环疲劳

原因:器件工作时结温反复升降(如负载频繁启停),导致:

封装材料(金属电极、陶瓷基板)与 SiC 芯片热膨胀系数差异大,产生机械应力;

焊点开裂、引线断裂,导致接触电阻增大,进一步加剧发热;

现象:导通电阻间歇性增大,最终完全开路或短路。

4)其他损坏原因

寄生体二极管过应力:高频反向导通时,体二极管承受过大 di/dt,导致 PN 结烧毁;

化学腐蚀:恶劣环境(湿度高、有腐蚀性气体)导致金属电极氧化、栅氧化层水解,绝缘性能下降;

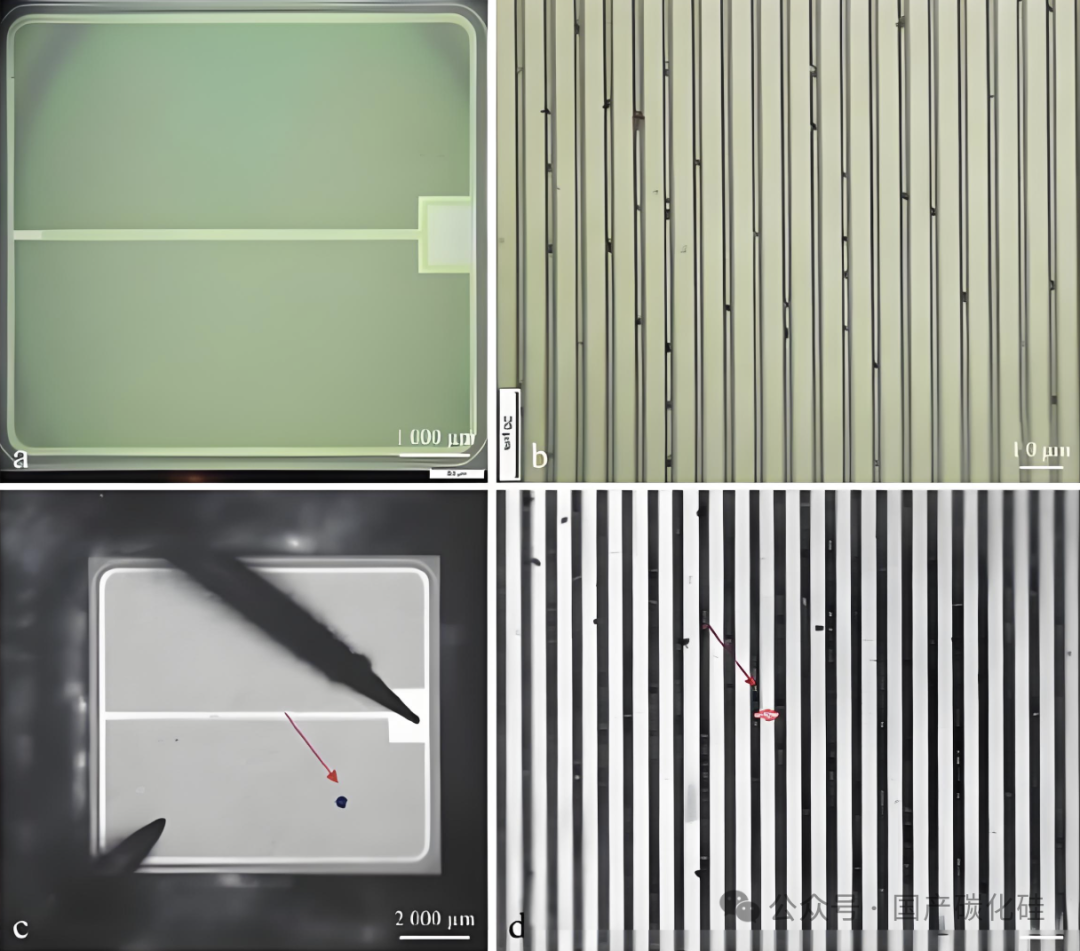

制造缺陷:芯片掺杂不均、栅氧化层有针孔、封装工艺不良(如气泡),导致器件早期失效。

综上,碳化硅 MOSFET 的核心优势源于 SiC 材料的物理特性,但其损坏多与 “应力控制” 相关,实际应用中需优化驱动电路(抑制栅压尖峰)、强化散热(控制结温)、做好 ESD 防护,并通过专业检测验证关键参数,以提升可靠性。

公司动态