明古微半导体

MGME SEMICONDUCTOR

碳化硅功率器件+电驱方案

新能源汽车.充电桩.工业电源.光伏储能.电力电子.低空飞行器...

国产碳化硅 就找明古微

新闻资讯

NEWS

在新能源汽车、光伏逆变器、储能变流器等高压大功率领域,碳化硅(SiC)MOSFET 凭借高频低损耗、高温耐高压的特性,正加速替代传统硅基 IGBT。但作为一线工程师,我们深知 “替代” 绝非简单的器件替换 ——SiC MOSFET 的固有短板若未妥善解决,轻则导致系统效率不达标,重则引发器件烧毁、可靠性崩溃等严重问题。

本文将从器件物理机理出发,结合实测数据与工程设计案例,拆解 SiC MOSFET 相比 IGBT 的 4 大核心短板,并给出可直接落地的规避方案,帮你在 “SiC 替代” 浪潮中少走弯路。

一、先明确:SiC MOSFET 不是 “完美器件”

在对比SiC MOSFET 与 IGBT 前,我们需先跳出 “参数崇拜”—— 两者的差异源于材料特性与器件结构,不存在绝对的 “优劣”,只存在 “场景适配性”。

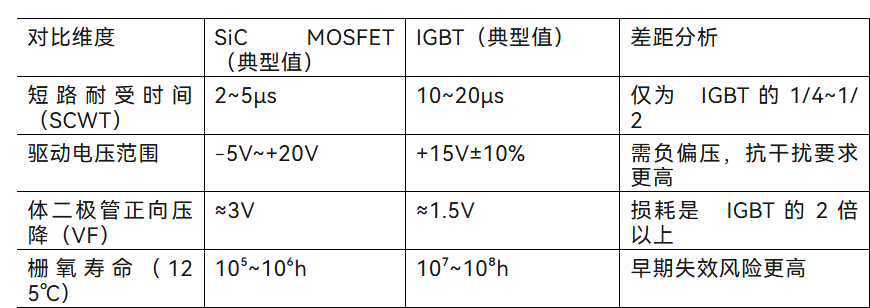

从核心性能看,SiC MOSFET 的优势(高频低损耗、高击穿场强)已被行业验证,但在短路耐受能力、驱动兼容性、体二极管特性、栅氧可靠性四大维度,其表现显著弱于 IGBT(见表 1),这些短板直接决定了 SiC MOSFET 的应用门槛。

表 1:SiC MOSFET 与 IGBT 核心短板对比(数据来源:英飞凌、意法半导体器件手册)

二、深度拆解:4 大短板的物理机理与工程痛点

1、短路耐受能力差:2~5μs 的 “生死考验”

机理本质:SiC MOSFET 是单极型器件,电流仅由电子导电,短路时电流集中效应更显著;且其导通电阻(Rds (on))具有强正温度系数,温度升高会进一步加剧电流集中,导致芯片局部过热烧毁。相比之下,IGBT 是双极型器件(电子 + 空穴导电),电流分布更均匀,热容更大,短路耐受时间(SCWT)可达 10~20μs。

工程痛点:传统IGBT 的短路保护方案(如 DESAT 过流检测)延迟通常在3~5μs,直接套用在 SiC MOSFET 上会 “保护失效”—— 等检测信号触发时,器件已烧毁。

实测案例:我们在1200V/200A 平台测试某国产 SiC MOSFET:当施加 1.2 倍额定电流短路时,仅 3.2μs 后芯片结温就从 125℃飙升至 300℃(超过器件最高结温 Tj (max)=225℃),若保护延迟超过 4μs,器件直接失效。

2、驱动设计复杂:负偏压与低杂散是 “刚需”

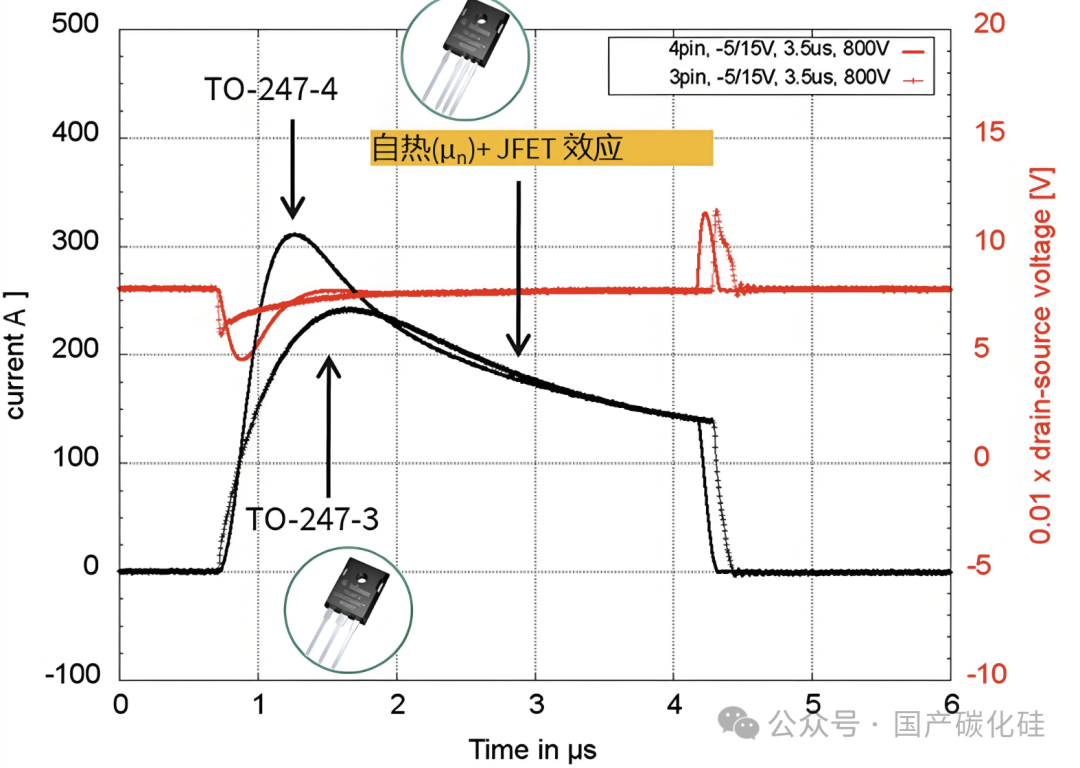

机理本质:SiC MOSFET 的跨导(gm)远低于 IGBT,若驱动电压不足(如低于 18V),会导致导通电阻增大、开关损耗上升;若关断时无负偏压(如 0V),则易因米勒效应引发 “栅极误开通”,造成上下桥臂直通。此外,SiC MOSFET 开关速度快(di/dt 可达 1000A/μs),驱动回路的杂散电感(Lg)若超过 5nH,会产生超过 30V 的栅极振荡电压,击穿栅氧层。

工程痛点:传统IGBT 驱动电源(+15V/-5V)无法满足 SiC 需求,需重新设计 + 20V/-5V 的高稳定电源;驱动板布线若未做阻抗控制,极易引入杂散电感,导致器件频繁损坏。

3、体二极管损耗高:“天然短板” 难规避

机理本质:SiC MOSFET 的体二极管是 PN 结结构,受 SiC 材料宽禁带(3.26eV)影响,其正向开启电压(VF)高达 3V,是 IGBT 体二极管(≈1.5V)的 2 倍。在桥式拓扑(如 LLC、三相全桥)中,体二极管会在器件换流时导通,导致正向损耗显著增加 —— 实测显示,在 100A 工作电流下,SiC 体二极管的正向损耗是 IGBT 的 2.3 倍。

工程痛点:若系统依赖体二极管续流(如无续流二极管的拓扑),SiC MOSFET 的整体效率可能反而低于 IGBT,失去替代意义。

4、栅氧可靠性低:早期失效是 “隐形杀手”

机理本质:SiC 与 SiO₂的界面缺陷密度(D-it)是硅基器件的 10~100 倍,这些缺陷会导致栅氧层电荷俘获 / 释放,引发阈值电压(Vth)漂移;长期高温(>150℃)工作下,栅氧层还会出现 “热载流子注入”,加速老化,缩短器件寿命。

工程痛点:部分低良率 SiC MOSFET 在批量应用中会出现 “早期失效”—— 工作 1000h 内,阈值电压漂移超过 2V,导致器件无法正常导通 / 关断,给系统可靠性埋下隐患。

三、可落地的规避方案:从器件选型到系统设计

针对上述短板,我们结合 10 + 个 SiC 替代项目经验,总结出 “选型 - 驱动 - 保护 - 拓扑” 全链条的规避方案,已在新能源汽车 OBC、1500V 光伏逆变器中验证可行。

1、短路保护:三重防线,延迟控制在 1.5μs 内

器件选型:优先选择短路耐受时间(SCWT)≥5μs 的器件,如英飞凌IMW120R045M1H(SCWT=6μs)、国产天科合达TSC080120020(SCWT=5μs),为保护留出缓冲时间。

保护电路:采用“DESAT 过流检测 + 有源钳位 + 磁平衡霍尔” 三重保护:

1)DESAT检测:在器件集电极串联 1Ω 采样电阻,通过高速比较器(响应时间 < 0.5μs)检测过流;

2)有源钳位:关断时通过钳位二极管将栅极电压钳位在 - 5V,防止栅极振荡;

3)磁平衡霍尔:串联在主回路中,实现 μs 级电流检测,作为 DESAT 的冗余保护。

布局优化:驱动环路面积控制在 50px² 以内,栅极 TVS 管与芯片距离 < 5mm,减少杂散电感引发的延迟。

2、驱动设计:电源 + 布线双管齐下

电源方案:采用隔离式 DC-DC 模块(如 RECOM R-78E5.0-0.5)提供 + 20V/-5V 电源,输出纹波控制在 ±50mV 以内,确保驱动电压稳定。

布线规则:

1)栅极回路采用 “双绞线 + 阻抗匹配”,特征阻抗控制在 50Ω~100Ω;

2)源极(S)分为 “信号源极”(S_signal)和 “功率源极”(S_power),避免功率电流干扰栅极信号;

3)栅极串联 10Ω~20Ω 限流电阻,并联 1nF 去耦电容,抑制开关振荡。

3、体二极管损耗:并联 SiC SBD 是 “最优解”

在桥式拓扑中,并联 SiC 肖特基二极管(SBD) 可完全规避体二极管导通 ——SiC SBD 的正向压降(≈1.8V)仅为体二极管的 60%,且无反向恢复损耗。

选型建议:选择与SiC MOSFET 电流等级匹配的 SBD,如英飞凌IDW30G65C5(650V/30A),封装采用TO-247,便于与 MOSFET 并联。

实测验证:在1500V 光伏逆变器中,并联 SiC SBD 后,换流损耗降低 40%,系统整体效率提升 1.2 个百分点(从 96.8% 升至 98.0%)。

4、 栅氧可靠性:降额 + 筛选双保障

1)器件筛选:对批量器件进行 “高温栅偏压测试(HTGB)”—— 在 150℃下施加 + 18V 栅压,持续 1000h,筛选出阈值电压漂移 < 0.5V 的器件,剔除早期失效风险件。

2)降额使用:将器件结温(Tj)控制在150℃以下(低于 Tj (max)=225℃),栅极电压降额至 + 18V(低于额定 + 20V),延长栅氧寿命。

3)封装选择:优先采用 Direct Bond Copper(DBC)或 Active Metal Brazing(AMB)封装,提升散热效率,降低结温波动。

四、场景适配:SiC MOSFET≠“万能替代”

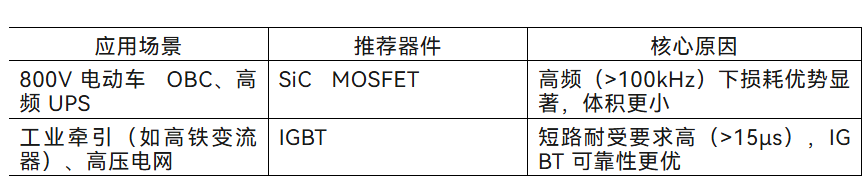

最后需要明确:SiC MOSFET 的优势需要特定场景支撑,并非所有高压大功率场景都适合替代 IGBT。我们总结了两类典型场景的选型建议:

简单总结:当系统追求 “高频、高效、小体积”,且能解决SiC 的短板时,优先选 SiC MOSFET;当系统对 “短路保护、可靠性” 要求极致,且开关频率较低(<50kHz)时,IGBT 仍是更稳妥的选择。

公司动态