明古微半导体

MGME SEMICONDUCTOR

碳化硅功率器件+电驱方案

新能源汽车.充电桩.工业电源.光伏储能.电力电子.低空飞行器...

国产碳化硅 就找明古微

技术学院

STUDY

什么是碳化硅?

碳化硅(SiC),顾名思义,是由碳元素和硅元素组成的一种半导体材料。通常,市场上大多见到的半导体芯片等基本都以硅为主要原材料。而碳化硅(SiC)能用来做半导体材料,主要是其具有耐高温、耐高频、耐高压的特性。相比传统的硅材料(Si),碳化硅的禁带宽度是硅的3倍;导热率为硅的4-5倍;击穿电压为硅的8-10倍;电子饱和漂移速率为硅的2-3倍,满足了现代工业对高功率、高电压、高频率的需求,主要被用于制作高速、高频、大功率及发光电子元器件,下游应用领域包括智能电网、新能源汽车、光伏风电、5G通信等,在功率器件领域,碳化硅二极管、MOSFET已经开始商业化应用。

图:不同半导体材料性能对比

耐高温。碳化硅的禁带宽度是硅的2-3倍,在高温下电子不易发生跃迁,可耐受更高的工作温度,且碳化硅的热导率是硅的4-5倍,使得器件散热更容易,极限工作温度更高。耐高温特性可以显著提升功率密度,同时降低对散热系统的要求,使终端更加轻量和小型化。

耐高压。碳化硅的击穿电场强度是硅的10倍,能够耐受更高的电压,更适用于高电压器件。

耐高频。碳化硅具有2倍于硅的饱和电子漂移速率,导致其器件在关断过程中不存在电流拖尾现象,能有效提高器件的开关频率,实现器件小型化。

低能量损耗。碳化硅相较于硅材料具有极低的导通电阻,导通损耗低;同时,碳化硅的高禁带宽度大幅减少泄漏电流,功率损耗降低;此外,碳化硅器件在关断过程中不存在电流拖尾现象,开关损耗低。

碳化硅的产业链是怎么样的?

主要包括衬底、外延、器件设计、制造、封测等环节。碳化硅从材料到半导体功率器件会经历单晶生长、晶锭切片、外延生长、晶圆设计、制造、封装等工艺流程。在合成碳化硅粉后,先制作碳化硅晶锭,然后经过切片、打磨、抛光得到碳化硅衬底,经外延生长得到外延片。外延片经过光刻、刻蚀、离子注入、金属钝化等工艺得到碳化硅晶圆,将晶圆切割成die,经过封装得到器件,器件组合在一起放入特殊外壳中组装成模组。

产业链上的核心环节-衬底

衬底定义:沿特定的结晶方向将晶体体切割、研磨、抛光,得到具有特定晶面和适当电学、光学和机械特性,用于生长外延层的洁净单晶圆薄片。

大尺寸衬底有效摊薄成本,成为行业趋势。目前碳化硅衬底主流尺寸是 4/6 寸,其中半绝缘型碳化硅衬底以4寸为主,导电型碳化硅衬底以6寸为主。大尺寸可以摊薄单位芯片的成本,当衬底从6寸扩大到8 寸时,可切割出的碳化硅芯片(32mm?)数量有望从 448颗增加到 845 颗,增加了75%。目前国际上龙头企业的碳化硅衬底正从6寸往8寸发展,国际龙头 Wolfspeed、I-VI 以及国内龙头天岳先进等都已成功研发8英寸衬底产品。

国内衬底技术水平明显落后于国外。设备、人才短缺导致国内衬底良率偏低。半导体行业是技术密集型行业,国内人才和技术水平相对缺且宽禁带半导体关乎国家军事安全,受到海外严格出口限制。因此由于设备、人才短缺,国内 SiC 衬底良率较低,国内龙头天岳先进、天科合达的良率只有50%,而海外 Wolfspeed 的良率已达 85%左右,这导致国内碳化硅功率半导体器件的价格较高昂,且市场渗透率较低。

产业链上的提高器件性能和可靠性的关键-外延

与传统硅功率器件制作工艺不同,碳化硅功率器件不能直接制作在碳化硅衬底上,需在导电型衬底上生长碳化硅外延层得到碳化硅外延片,并在外延层上制造肖特基二极管、MOSFET、IGBT等功率器件。外延可分为 1)同质外延:在导电型 SiC衬底生长 Sic,常用于低功率器件/射频器件/光电器件;2)异质外延:在半绝缘 Sic衬底生长 GaN,常用于高功率器件。

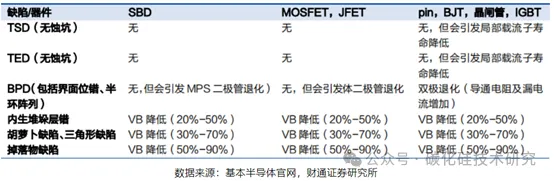

碳化硅晶体生长的过程中会不可避免地产生缺陷、引入杂质,导致衬底材料的质量和性能都不够好。而外延层的生长可以消除衬底中的某些缺陷,使晶格排列整齐。控制碳化硅外延缺陷是制备高性能器件的关键,缺陷会对碳化硅功率器件的性能和可靠性有严重影响。TSD和TED基本不影响最终的碳化硅器件的性能,而BPD会引发器件性能的退化。堆垛层错、胡萝卜缺陷、三角形缺陷、掉落物等缺陷,一旦出现在器件上,器件就会测试失败,导致良率降低。

碳化硅外延的制作方法包括:化学气相淀积(CVD)、分子束外延(MBE)、液相外延法(LPE)、脉冲激光淀积和升华法(PLD)等,其中CVD法是最为普及的4H-SiC外延方法,其优势在于可以有效控制生长过程中气体源流量、反应室温度及压力,精准控制外延层的厚度、掺杂浓度以及掺杂类型,工艺可控性强。早期碳化硅是在无偏角衬底上外延生长的,受多型体混合影响,外延效果不理想。随后发展出台阶控制外延法,在不同偏角下斜切碳化硅衬底,形成高密度外延台阶,在实现低温生长的同时稳定晶型的控制。随后引入TCS,突破台阶控制外延法的限制,将生长速率大幅提升至传统方法的10倍以上。目前常用SiH4、CH4、C2H4作为反应前驱气体,N2和TMA作为杂质源,使用4°斜切的4H-SiC衬底在1500-1650℃下生长外延。

外延参数主要取决于器件设计,其中厚度和掺杂浓度为外延片关键参数。器件电压越高,对外延厚度和掺杂浓度均匀性要求越高,生产难度越大。在600V低压下,外延厚度需达6um左右,在1200-1700V中压下,外延厚度需达10-15um左右,而在10kV的高压下,外延厚度需达100um以上。在中、低压应用领域,碳化硅外延的技术相对比较成熟,外延片的厚度和掺杂浓度等参数较优,基本可以满足中低压的SBD、JBS、MOS等器件的需求。而在高压领域外延的技术发展相对比较滞后。目前外延片需要攻克的难关还很多,主要参数指标包括厚度、掺杂浓度均匀性、三角缺陷等,缺陷多主要影响大电流的器件制备,大电流需要大的芯片面积。

器件设计仍难点众多

SiC二极管商业化逐步完善,目前国内多家厂商已设计出SiC SBD产品,中高压SiC SBD产品稳定性较好,在车载OBC中,多采用SiC SBD+SI IGBT实现稳定的电流密度。目前国内在SiC SBD产品上在专利设计方面没有障碍,与国外差距较小。

SiC MOS仍存众多难点,SiC MOS仍与海外厂商存在差距,相关制造平台仍在搭建中。目前ST、英飞凌、Rohm等600-1700V SiC MOS已实现量产并和多制造业达成签单出货,而国内目前SiC MOS设计已基本完成,多家设计厂商正与晶圆厂流片阶段,后期客户验证仍需部分时间,因此距离大规模商业化仍有较长时间。

目前平面型结构为主流选择,未来沟槽型在高压领域应用广泛。平面结构SiC MOS厂商众多,平面结构相比沟槽不容易产生局部击穿问题,影响工作稳定性,在1200V以下市场具备广泛应用价值,并且平面结构在制造端相对简单,满足可制造性和成本可控两方面。沟槽型器件寄生电感极低,开关速度快,损耗低,器件性能相对高效。

器件制造技术尚需积累

SiC器件制造的工艺环节与硅基器件基本类似,包括涂胶、显影、光刻、减薄、退火、掺杂、刻蚀、氧化、清洗等前道工艺。但由于碳化硅材料特性的不同,厂商在晶圆制造过程中需要特定的设备以及开发特定的工艺,无法与过去的硅制程设备、工艺完全通用,因此当前SiC晶圆制造产能紧缺。SiC晶圆制造特定工艺与Si工艺的一些差异点主要在于:

光刻对准。由于SiC晶圆是透明的,因此CD-SEM和计量测量变得复杂,光刻对准、设备传送取片等难度较大。

蚀刻工艺。由于SiC在化学溶剂中呈现惰性,因此使用干法蚀刻。则掩膜材料、掩膜蚀刻的选择、混合气体、侧壁斜率的控制、蚀刻速率、侧壁粗糙度等都需要重新开发。

高温大剂量高能离子注入工艺。由于SiC器件的特性,SiC扩散温度远高于硅,传统的热扩散在碳化硅中并不实用,掺杂时只能采用高温离子注入的方式。

超高温退火工艺。高温离子注入会破坏材料本身的晶格结构,因此需要在惰性气体中高温退火来恢复结构,通常退火温度高达1600-1700度,使SiC表面再结晶并电激活掺杂剂。

高质量栅极氧化层生长。较差的SiC/氧化硅界面质量会降低MOSFET反转层的迁移率,导致阈值电压不稳定,因此需要开发钝化技术,以提高SiC/氧化硅界面质量。

SiC晶圆制造特定工艺带来特定设备的需求,主要包括高温离子注入机、高温退火炉、SiC减薄设备、背面金属沉积设备、背面激光退火设备、SiC衬底和外延片表面缺陷检测和计量。其中,是否具备高温离子注入机是衡量碳化硅产线的重要标准之一。

最佳碳化硅器件封装材料—AMB衬板

陶瓷基板按照工艺主要分为DBC、AMB、DPC、HTCC、LTCC等基板,国内常用陶瓷基板材料主要为氧化铝、氮化铝和氮化硅,其中氧化铝陶瓷基板最常用,主要采用DBC工艺;氮化铝陶瓷基板导热率较高,主要采用DBC和AMB工艺;氮化硅可靠性较为优秀,主要采用AMB工艺。AMB工艺生产的陶瓷衬板主要运用在功率半导体模块上作为硅基、碳化基功率芯片的基底。

DBC衬板应用场景受限,AMB衬板性能优势明显。由于AMB氮化硅基板有较高热导率(>90W/mK),可将非常厚的铜金属(厚度可达0.8mm)焊接到相对薄的氮化硅陶瓷上,载流能力较高;且氮化硅陶瓷基板的热膨胀系数与第3代半导体衬底SiC晶体接近,使其能够与SiC晶体材料匹配更稳定,因此成为SiC半导体导热基板材料首选,特别在800V以上高端新能源汽车中应用中不可或缺。另外,目前以硅基材料为主的IGBT模块在具有高导热性、高可靠性、高功率等要求的轨道交通、工业级、车规级领域正逐渐采用AMB陶瓷衬板替代原有的DBC陶瓷衬板。

中国AMB陶瓷基板主要依赖进口,国内厂商加速扩产,国产替代进行时。受益于SiC功率模块新机遇,部分国际企业已在计划对AMB进行扩产,开始生产氮化硅陶瓷基板。与此同时,国产AMB基板厂商有望随着扩产加速国产替代,实现快速成长。

应用场景丰富,多领域需求驱动

按照电学性能的不同,碳化硅材料制成的器件分为导电型碳化硅功率器件和半绝缘型碳化硅射频器件,两种类型碳化硅器件的终端应用领域不同。导电型碳化硅功率器件是通过在低电阻率的导电型衬底上生长碳化硅外延层后进一步加工制成,包括造肖特基二极管、MOSFET、IGBT等,主要用于电动汽车、光伏发电、轨道交通、智能电网、数据中心、充电等。半绝缘型碳化硅基射频器件是通过在高电阻率的半绝缘型碳化硅衬底上生长氮化镓外延层后进一步加工制成,包括HEMT等氮化镓射频器件,主要用于5G通信、车载通信、国防应用、数据传输、航空航天。

声明:此文部分内容取自网络素材,文中观点仅供分享交流,仅为传递信息为目的,若有来源标注错误或如涉及版权等问题,请与作者联系,将及时更正、删除,谢谢。

SiC MOS