明古微半导体

MGME SEMICONDUCTOR

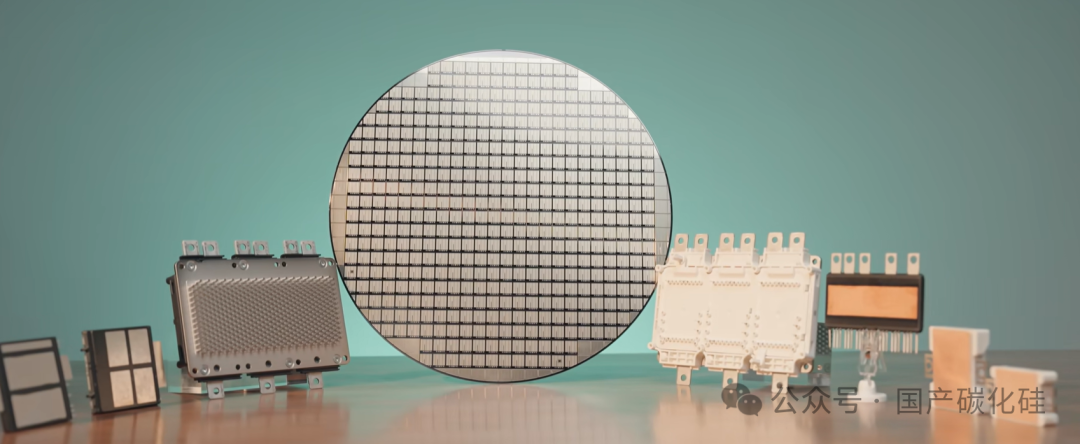

碳化硅功率器件+电驱方案

新能源汽车.充电桩.工业电源.光伏储能.电力电子.低空飞行器...

国产碳化硅 就找明古微

技术学院

STUDY

近日,全球碳化硅巨头 Wolfspeed 的重组动作引发行业震动。这家曾被视为碳化硅领域标杆的企业,在经历战略调整后仍面临盈利压力,其困境不仅是个体挑战,更折射出全球碳化硅产业的周期性阵痛。而在国内市场,这场 “碳化硅热” 的背后,早已暗藏诸多乱象,150 家原厂的热闹表象下,是超过 90% 企业依赖外购晶圆 “贴牌” 的尴尬,也是头部厂商月亏超千万的现实,更是资本狂欢与技术瓶颈的激烈碰撞。作为功率半导体领域的从业者,今天我们就来讨论一下国产碳化硅的 “真实现状”,并探讨行业破局的关键路径。

一、撕开国产碳化硅的 “繁荣假象”:5 大现状触目惊心

过去三年,在新能源汽车、光伏等下游需求的拉动下,国产碳化硅行业迎来 “爆发式增长”。资本市场、地方政府招商中,第三代半导体也成了 “香饽饽”。但褪去光环后,行业的真实底色却并不乐观,以下 5 大现状值得所有从业者警惕。

1、150 家原厂 “虚胖”:90% 靠外购晶圆 “贴牌”,无核心技术

据行业不完全统计,目前国内从事碳化硅相关业务的 “原厂” 已超过 150 家。但深入调研后会发现,这 150 家企业中,超过 90% 并无自主晶圆制造或芯片设计能力—— 其所谓的 “碳化硅产品”,本质是从少数具备晶圆制造的厂商外购晶圆,或直接采购封装成品,再贴上自家品牌对外出货。这种 “贴牌模式” 的核心问题在于:企业既无法掌控晶圆的产能、良率和成本,也无法对芯片性能进行深度优化,最终只能在 “价格战” 中拼杀。更关键的是,一旦上游晶圆厂商产能紧张或提价,这类 “贴牌企业” 便会立即陷入 “无货可卖” 的困境,毫无抗风险能力。

2、 有产能者 “越亏越扩”:自有产线厂商全亏损,个别月亏超千万

与 “贴牌企业” 不同,少数具备芯片设计、晶圆制造或封测自有产线的厂商,本应是行业的 “中坚力量”。但现实是,几乎所有拥有碳化硅自有产线的厂商,其碳化硅产品线均处于亏损状态,部分头部企业每月亏损额甚至超过 千万元。亏损的核心原因有三点:

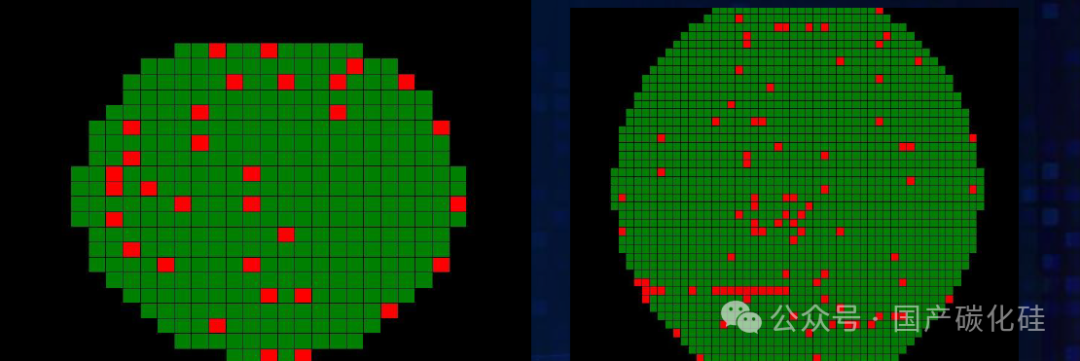

一是晶圆制造环节的设备投入、耗材成本极高(一条 6 英寸碳化硅晶圆产线投资超数亿元),且良率爬坡周期长(以15mR为例,国内主流厂商良率仍处于60%~70%,国际巨头已超 85%);

二是芯片设计需要长期的技术积累,国内企业在元胞结构、阈值电压控制等核心技术上仍落后于Infineon、ON、ST、Rohm等国际厂商,产品竞争力不足;

三是下游客户压价凶猛,企业为保产能不得不接受“成本倒挂” 的订单。

即便如此,多数有产能的厂商仍在 “咬牙扩产”—— 一方面是为了抢占未来市场份额,另一方面则是为了维持与下游大客户(如车企、光伏逆变器厂商)的合作关系,避免被行业淘汰。

3、应用绑定 “新能源汽车”:60% 需求集中,准入门槛拦住80% 企业

从下游需求结构来看,国产碳化硅 MOS产品 60% 以上依赖新能源汽车市场,主要用于主驱逆变、车载充电机(OBC)、直流变换器(DC-DC)三大核心部件。但汽车行业的准入门槛,远比想象中严苛:

体系认证:企业需通过 IATF 16949 汽车行业质量管理体系认证,这一过程通常需要 1-2 年,且对生产流程、质量追溯的要求极高;

产品认证:单管产品需通过 AEC-Q101 可靠性测试(涵盖高温、低温、湿度循环等 10 余项严苛指标),模块产品则需通过 AQG324 认证(针对汽车功率模块的特殊要求);

客户验证:即便是通过认证,产品还需经过车企的“小批量试装 - 路测 - 大批量装车” 流程,周期长达 1-2 年。

目前国内 150 家碳化硅厂商中,能同时满足 “体系认证 + 产品认证 + 客户验证” 的企业不足 20 家,大部分企业的产品只能停留在 “样品阶段”,无法真正实现 “上车”。

4、非车市场 “需求虚火”:客户 “10 倍放大订单压价”,实际出货寥寥。

除了新能源汽车,充电桩、光伏逆变器是碳化硅的第二、第三大应用市场。但这两个市场的需求呈现出明显的 “虚火特征”:

以充电桩为例,某充电桩厂商明明只需要 1万只碳化硅 MOS,却会向 3-5 家供应商发出“10万” 的询价单,目的是通过 “放大需求” 来压低采购价格。

这种 “虚假需求” 不仅导致上游厂商的库存积压,还扰乱了市场价格体系 —— 部分企业为了拿到订单,不得不以低于成本的价格报价,进一步加剧了全行业的亏损压力。而光伏逆变器市场则受政策、电价波动影响较大,需求稳定性远不如新能源汽车,难以成为行业的 “压舱石”。

5、资本 “击鼓传花”:无技术厂商靠 “低价拿样” 融资,行业泡沫加剧。

最令人担忧的是,当前碳化硅行业的 “繁荣”,很大程度上是资本推动的结果,在资本市场上,“不做碳化硅,就不算功率半导体厂商” 的观念盛行,部分缺乏核心技术的企业,正是抓住了这一心理,通过 “低价拿样” 的方式获取融资:

它们先以远低于市场均价的价格,从下游客户手中拿到少量 “样品订单”(甚至不赚钱),再以此为“业绩亮点”,向地方政府申请补贴、向投资机构融资。而融到的资金,并非用于技术研发或产能建设,而是用于维持企业运营,等待下一轮 “击鼓传花”。

这种 “重资本、轻技术” 的模式,不仅浪费了宝贵的资源,还催生了行业泡沫,一旦未来资本退潮,这些缺乏核心竞争力的企业必将率先倒下,给行业带来剧烈冲击。

二、国产碳化硅如何 “突围”?6 条务实路径,拒绝 “空谈”

面对上述乱象,国产碳化硅行业并非没有出路。但突围绝不是 “喊口号”,更不是盲目扩产或依赖政策补贴,而是需要基于行业现状,找准自身定位,走务实的发展路径,供以下 5 条建议仅供参考:

1、中小型功率器件厂商:守住 “硅基功率器件基本盘”,不盲目跟风碳化硅

对于大多数中小型功率器件厂商(尤其是以硅基MOS、IGBT 为主业的企业),最稳妥的策略是 “专注细分市场,守住硅基基本盘”,而非盲目跟风切入碳化硅领域。

原因很简单:未来 3-5 年,功率半导体市场仍将是 “硅基 MOS、IGBT、碳化硅三分天下” 的格局。硅基器件在中低压、低成本场景(如消费电子、工业控制)中仍具备不可替代的优势,且这些市场的需求稳定、客户粘性高,是企业的 “利润来源”。

与其投入巨资进入碳化硅领域 “陪跑”,不如将资源集中在硅基器件的技术优化和成本控制上 —— 比如提升硅基 IGBT 的开关频率、降低导通损耗,或开拓白色家电、智能电网等细分市场。等到自身技术、资金实力足够时,再考虑切入碳化硅领域,远比 “裸奔入场” 更安全。

2、有产能的碳化硅单管厂商:“保产能、降成本”,放弃短期盈利幻想

对于已经拥有碳化硅晶圆制造或芯片设计产能的厂商,当前阶段的核心目标应是 “保产能、降成本”,而非追求短期盈利。

保产能:在新能源汽车需求仍在增长的背景下,产能是未来竞争的核心壁垒。企业应通过与下游大客户签订长期供货协议(如绑定车企的平台化项目),确保产能利用率维持在 70% 以上,避免设备闲置。

降成本:成本控制的关键在晶圆制造环节 —— 一方面要通过工艺优化提升良率(比如优化外延生长温度、减少缺陷密度),另一方面要通过规模化采购降低耗材成本(如碳化硅衬底、外延等);

提升一致性:产品的一致性、可靠性是汽车客户最看重的指标,企业应加大对测试设备的投入,建立全流程的质量追溯体系,确保每一颗芯片的性能参数都符合要求,不断降低终端失效率(从百级PPM向十级PPM努力)。

短期内,这些厂商仍需接受亏损,但只要能持续降低成本、提升产品竞争力,等到行业产能出清、价格企稳后,必将成为市场的赢家。

3. 全产业链企业:加强 “应用团队建设”,帮客户 “解决问题”

碳化硅在新能源汽车、充电桩以外的市场(如工业电机、储能、轨道交通)仍处于 “初级阶段”—— 下游客户虽然有替代意愿,但对碳化硅的应用设计、散热方案、可靠性验证并不熟悉,往往 “想用好,但不会用”。

这正是全产业链企业的机会:与其单纯卖产品,不如转型为 “产品 + 解决方案” 提供商,加强应用团队的建设。比如:

为工业电机客户提供定制化的碳化硅驱动方案,包括芯片选型、电路设计、散热仿真;

为储能客户提供可靠性测试服务,帮助客户验证产品在高温、高湿环境下的运行稳定性;

与下游设备厂商共建 “联合实验室”,共同开发适配碳化硅的应用场景。

通过 “帮客户解决问题”,企业不仅能提升客户粘性,还能提前抢占新兴市场,为未来增长储备动能。

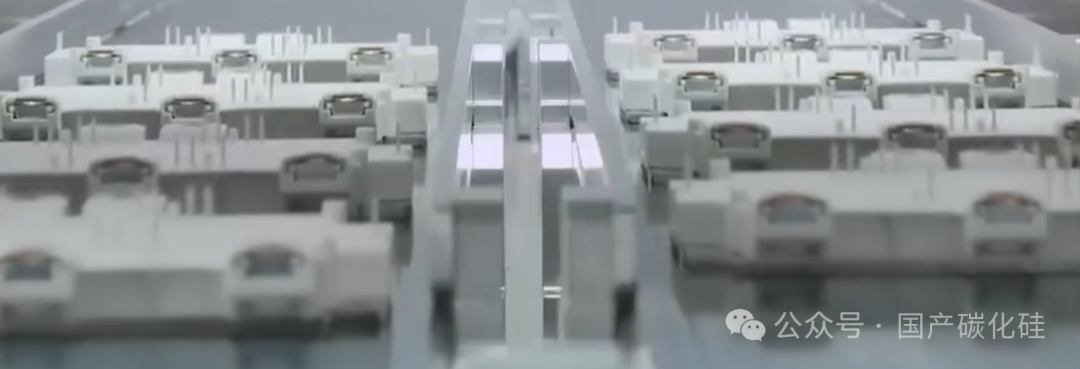

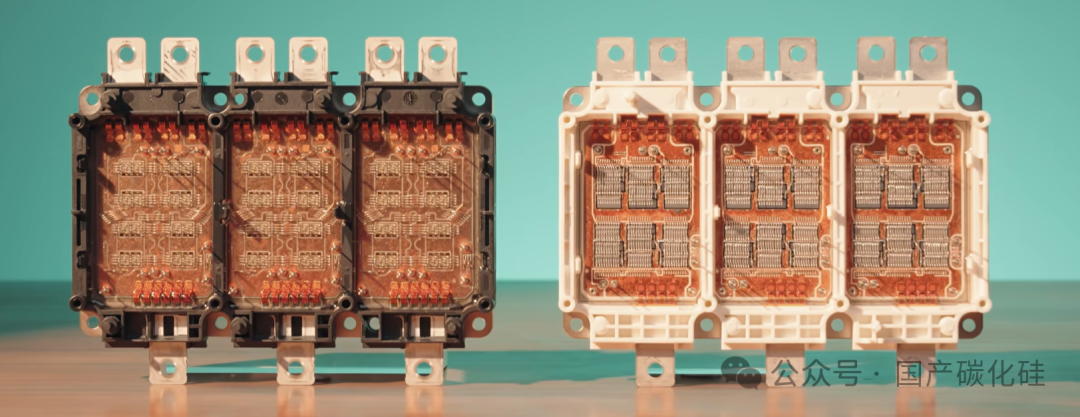

4、碳化硅模块厂商:优化 “元胞设计 + 工艺”,突破 “高温出流” 瓶颈

在新能源汽车主驱逆变场景中,碳化硅模块的 “高温出流能力” 直接决定了整车的动力性能和续航里程。当前,碳化硅模块以800A为例,高温工况下出流能力通常只有~500A,要突破这一瓶颈,核心在于优化晶圆元胞设计和模块封装工艺:

元胞设计:通过采用更先进的沟槽结构(如Trench-MOS)、优化栅氧层厚度,提升芯片的电流密度和耐高温性能;

封装工艺:采用银烧结(Ag Sintering)替代传统的铝线焊接,提升模块的散热效率和长期可靠性;同时,优化模块的布局设计,减少寄生电感,降低开关损耗。

只有在 “高温出流” 等核心指标上不断提升,碳化硅模块才能真正实现性能跨越,即使成本高于传统IGBT,客户也能接受。

5、无技术的 “新入局者”:收缩战线、学会合作,先 “活下来”

对于那些刚入赛道、缺乏核心技术的碳化硅企业,最现实的选择是 “收缩战线、学会合作,先活下来”。

收缩战线:放弃 “全产业链布局” 的幻想,聚焦某一细分环节 —— 比如只做碳化硅芯片的测试、分选,或为下游客户提供封装代工服务。通过 “做精单点”,形成差异化竞争力;

学会合作:与拥有核心技术的企业建立合作关系—— 比如从有产能的晶圆厂商处获得稳定的晶圆供应,或与应用团队强的企业合作开发解决方案。合作不仅能降低自身的技术门槛,还能分担成本压力;

警惕泡沫:不要寄希望于 “靠融资续命”,而是要尽快找到盈利模式(哪怕是小规模盈利)。要知道,未来 2-3 年,随着资本退潮和产能出清,超过 50% 的功率半导体厂商将被淘汰,只有那些能 “活下来” 的企业,才能等到行业的春天。

6、找机会“抱大腿”,优选客户

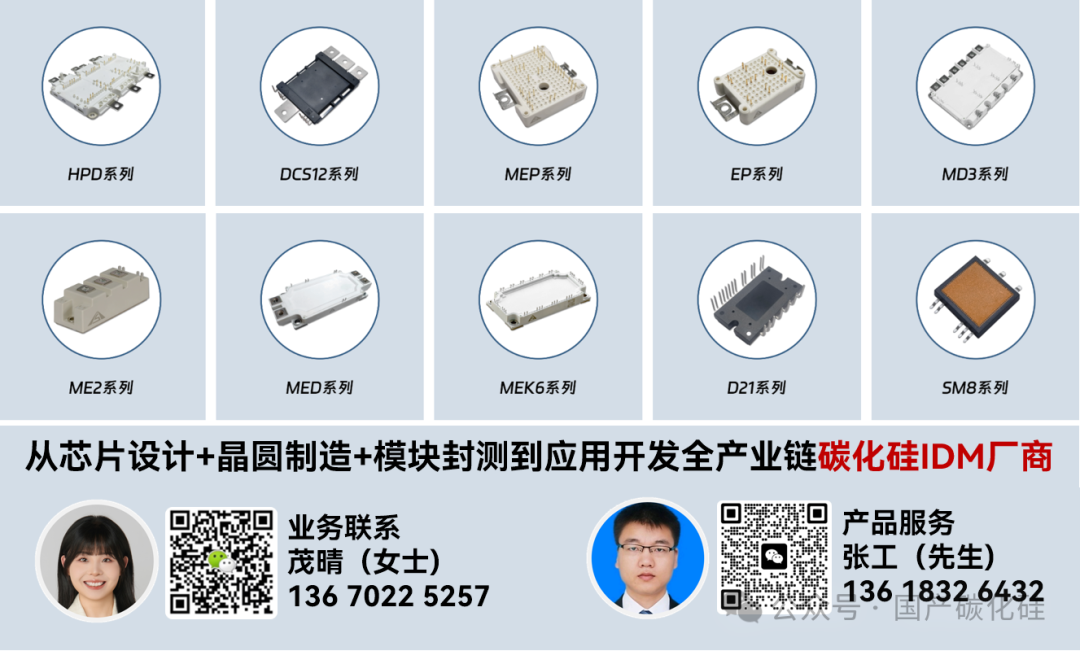

实现碳化硅功率器件全产业链(芯片设计、晶圆制造、模块封测、应用开发)布局,要么持续数十亿甚至上百亿的投资,要么找到需求数量较大的的用户成为你的投资者,如:清纯半导体获得光伏产业上市用户投资、基本半导体获得广汽投资、爱仕特科技获得上汽投资等。

三、结语:碳化硅不是 “风口”,而是 “长跑”

最后,想强调的是:碳化硅不是一个 “短期风口”,而是一场需要 10 年、20 年投入的 “长期长跑”。国际巨头如英飞凌、安森美,早在 20 年前就开始布局碳化硅技术,如今的领先地位,是长期技术积累和资本投入的结果。对于国产碳化硅行业而言,当前的乱象既是挑战,也是机遇 —— 它让我们看清了自身的差距,也倒逼行业回归理性。未来,只有那些沉下心来做技术、踏踏实实降成本、真心实意帮客户解决问题的企业,才能在这场 “长跑” 中胜出。

SiC MOS