在智能手机、AI芯片、CPU/GPU这些“高精尖”领域,我们早已习惯了“5nm”“3nm”这样的制程数字,仿佛纳米数越小,芯片就越先进。但当我们把目光转向另一个同样关键的赛道——功率半导体,却发现一个“反常识”的现象:

IGBT、碳化硅MOS这些功率器件,几乎从来不讲“多少纳米”制程。

这是为什么?它们到底有没有“线宽”?如果有,是多少纳米?今天,我们就来深度拆解这个被忽视却至关重要的问题。

一、功率半导体:不讲“纳米”的异类

在逻辑芯片(如CPU、GPU)中,制程节点(如7nm、5nm)代表的是晶体管栅极的最小线宽,是衡量芯片集成度与性能的核心指标。但功率半导体完全不同。

功率器件的核心任务是“控电”——在高电压、大电流下实现高效开关,而不是“算得快”。

因此,它们的设计逻辑是:

l 追求高耐压(600V~3300V甚至更高)

l 追求大电流能力(几十安培到几百安培)

l 追求低导通损耗与高可靠性

l 而不是追求晶体管密度或纳米级线宽

这就决定了:功率半导体不依赖先进制程,反而需要“更大的结构”来承受高电场、高电流。

二、IGBT的“线宽”到底是多少?

IGBT(绝缘栅双极型晶体管)是目前中高压功率控制的核心器件,广泛应用于电动车、电驱、风电、光伏等领域。

1)制程节点:微米级,不是纳米级

根据行业公开资料,目前主流的IGBT芯片制程线宽为:1μm ~ 5μm(即1000nm ~ 5000nm),英飞凌最新的IGBT7代产品,采用了65nm制程(属于行业最先进水平),但绝大多数IGBT产品仍使用0.35μm(350nm)及以上的“成熟制程”。

2)结构特点:不靠“缩小”靠“优化”

IGBT的核心结构包括:正面MOS沟道 + 背面PN结 + 漂移区

其性能提升更多依赖于:

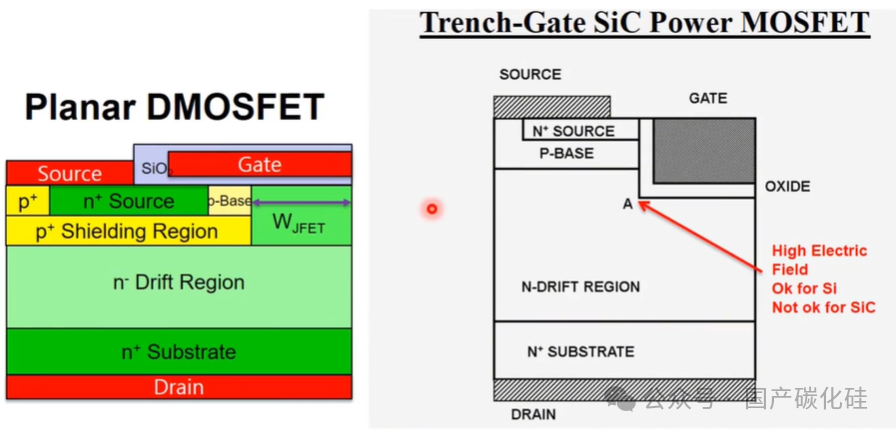

l 沟槽栅结构(Trench Gate)

l 场截止技术(Field Stop)

l 背面减薄工艺(晶圆厚度减至40μm以下)

l 离子注入精度(控制掺杂浓度与结深)

所以,IGBT的进化方向不是“线宽更小”,而是“结构更深”“电场控制更精准”“厚度更薄”。

三、碳化硅MOS:第三代半导体,也不讲“几纳米”

碳化硅(SiC)MOSFET是新一代高压、高频、高温功率器件,被认为是电动车、充电桩、光伏逆变器的“未来之星”。

1)制程节点:仍停留在“亚微米”级别

目前主流的碳化硅MOS芯片制程为:0.5μm ~ 1μm(500nm ~ 1000nm),虽然SiC材料更先进,但其制程工艺仍远落后于硅基CMOS,原因包括:

l SiC材料硬度高,刻蚀、掺杂难度大

l 栅氧可靠性要求高,无法像硅MOS那样缩小

l 缺陷密度高,限制了小尺寸器件的良率

2)结构挑战:不靠“缩小”靠“材料+界面工程”

碳化硅MOS的核心难点是沟道迁移率低、栅氧界面缺陷多,所以其技术演进方向是:

l 优化沟道掺杂工艺

l 改善SiC/SiO₂界面质量

l 降低导通电阻(Rds(on))

l 提升栅氧可靠性

换句话说,碳化硅MOS的“性能瓶颈”不在“线宽”,而在“材料本身”和“界面物理”。

四、总结:功率半导体的“摩尔定律”失效了吗?

没错,功率半导体正是那个“摩尔定律失灵”的领域。

类型 | 主流制程 | 线宽范围 | 技术演进方向 |

逻辑芯片(CPU/GPU) | 2nm~7nm | 几纳米 | 缩小晶体管、提升密度 |

IGBT | 0.30μm~1μm | 300nm~1000nm | 沟槽结构、背面减薄、场截止 |

碳化硅MOS | 0.5μm~1μm | 500nm~1000nm | 材料优化、界面工程、可靠性提升 |

所以,功率半导体不讲“几纳米”,不是落后,而是“赛道不同”。

它们的核心竞争力不是“谁更小”,而是“谁更能扛”“谁更耐用”“谁损耗更低”。

以下是主流IGBT、SiC MOS电压及工艺:

器件类型 | 电压等级 (V) | 典型工艺线宽 | 芯片结构特点 | 主要应用场景 |

IGBT | 600V | 0.35μm - 0.5μm | Trench (沟槽栅), Field Stop (场截止) | 家用空调、微波炉、电焊机、UPS |

| 1200V | 0.5μm - 1.0μm | Trench + Field Stop, 薄晶圆技术 | 电动汽车 OBC、光伏逆变器、工业变频器 |

| 1700V | 1.0μm - 2.0μm | Non-Punch Through (NPT) 或 Field Stop | 轨道交通牵引、高压变频器、储能系统 |

| 3300V+ | 2.0μm - 5.0μm | NPT 结构为主,强调高可靠性 | 高压直流输电 (HVDC)、大型工业驱动 |

SiC MOS | 650V | 0.25μm - 0.5μm | Trench MOS, 优化导通电阻 | 服务器电源、快充、电动汽车小功率模块 |

| 1200V | 0.5μm - 1.0μm | Planar (平面) 或 Trench MOS | 电动汽车主驱、光伏逆变器、储能变流器 |

| 1700V | 1.0μm - 2.0μm | 加厚漂移层,优化栅氧可靠性 | 轨道交通、高压电源、高端工业应用 |

| 3300V+ | 2.0μm - 5.0μm | 多采用 Planar 结构,技术挑战大 | 高压电力设备、未来能源系统 |

选型要点总结

1)电压是关键:电压等级越高,所需的工艺线宽和芯片尺寸也越大,这是物理定律决定的,无法单纯通过缩小制程来改变。

2)材料优势:在相同电压等级下,SiC MOSFET 可以实现比 IGBT 更低的导通损耗和更高的开关频率,尤其在 1200V 等级应用中优势明显。

3)结构决定性能:无论是 IGBT 还是 SiC,Trench(沟槽)结构通常比 Planar(平面)结构具有更低的导通电阻和开关损耗,但对制造工艺要求更高。

4)成本与可靠性:SiC 器件性能优越,但目前成本较高。IGBT 在中高功率领域技术成熟,成本效益好,依然是主流选择。

五、写在最后:不要用“纳米”评判一切

在半导体行业,“先进”不等于“纳米更小”,而是“更适合应用场景”。如果你要做AI训练芯片,那确实需要3nm、5nm,但如果你想做一个能在800V电驱系统中稳定运行20年的IGBT,那“65nm + 超薄片 + 场截止”才是“真先进”。

功率半导体的战场,不在“纳米”,而在“微米”与“材料”之间。

国产碳化硅,就找明古微--感谢深圳市明古微半导体有限公司长期对本公众号的赞助与支持,深圳市明古微半导体有限公司作为爱仕特科技碳化硅MOS/SBD、中科本原DSP、乐山希尔整流桥堆/FRD等的核心代理商,与其深度合作并联合开发功率模块及电驱、储能系统,为电动汽车、OBC、DC-DC、充电桩、光伏逆变、SVG、PCS、工业电源、家电变频等能源产业提供完整解决方案,更多信息请登录:wwwmgmsemi.com