明古微半导体

MGME SEMICONDUCTOR

碳化硅功率器件+电驱方案

新能源汽车.充电桩.工业电源.光伏储能.电力电子.低空飞行器...

国产碳化硅 就找明古微

技术学院

STUDY

在电力电子系统中,功率器件的寿命直接决定了设备的可靠性与运维成本。从光伏逆变器的户外长期运行到新能源汽车的百万公里续航,器件寿命始终是工程师们绕不开的核心命题。本文将系统拆解功率器件寿命模型的本质,对比 IGBT 与碳化硅(SiC)MOSFET 的寿命差异,深挖背后的材料与工艺根源,并从芯片到封装给出 SiC MOSFET 的延寿全方案。

功率器件的寿命终结通常源于封装层或芯片本身的老化,二者的失效路径呈现显著不同:

IGBT 的主要失效路径:IGBT 开关损耗占总损耗的 40%-50%,高损耗导致结温持续偏高(通常上限 125℃)。长期高温运行下,芯片与基板间的焊料层会因反复热胀冷缩产生疲劳裂纹,热阻逐渐上升,最终导致器件过热失效。此外,IGBT 关断时的尾电流会加剧能量损耗,进一步加速老化进程,其典型设计寿命通常为 10-15 年。

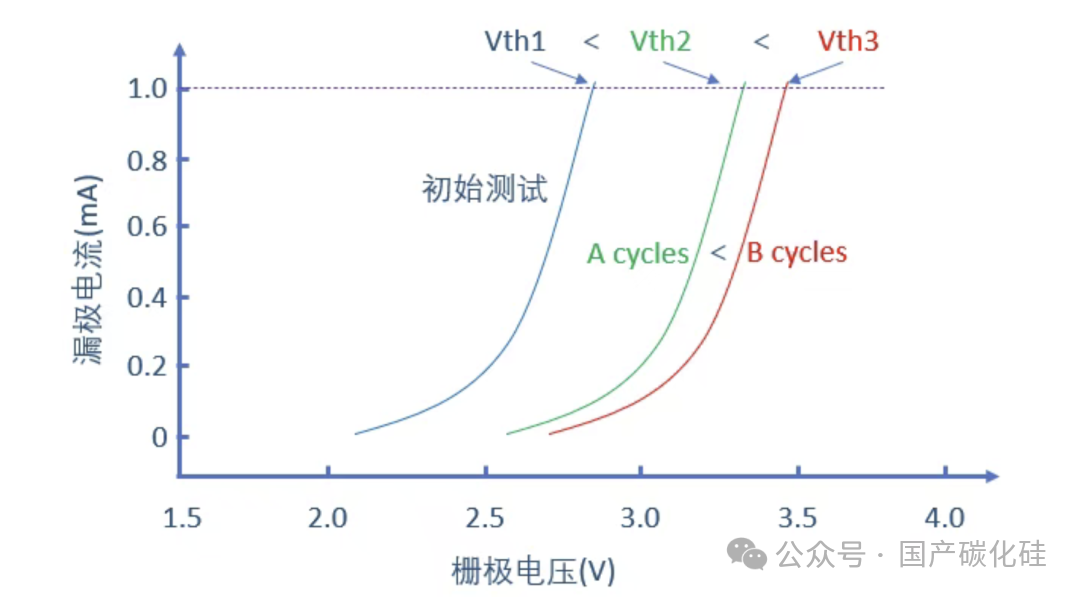

SiC MOSFET 的双重挑战:SiC MOSFET 的失效风险来自两个方面:一是封装热应力问题,由于 SiC 与封装铝材料的热膨胀系数差异,在功率循环中产生的塑性应变比 IGBT 更显著,单纯从器件本身看,相同结温波动下 SiC MOSFET 的寿命可能仅为 IGBT 的 60% 甚至 1/4;二是芯片栅极可靠性问题,SiC/SiO₂界面的大量缺陷会导致阈值电压漂移,影响器件稳定运行。但得益于 90% 的开关损耗降低,SiC 实际运行中的结温波动远小于 IGBT,反而形成了寿命优势。

1 直击本质:功率器件寿命模型到底是什么?

功率器件的寿命模型并非简单的 "使用次数统计",而是基于物理失效机制与实验数据建立的量化预测体系,其核心价值在于将器件寿命与工作条件(如温度、电流)建立明确关联,为工程设计提供可落地的可靠性依据。

1-1. 寿命模型的核心分类

目前行业主流的寿命模型可分为两大阵营,分别对应不同的失效场景:

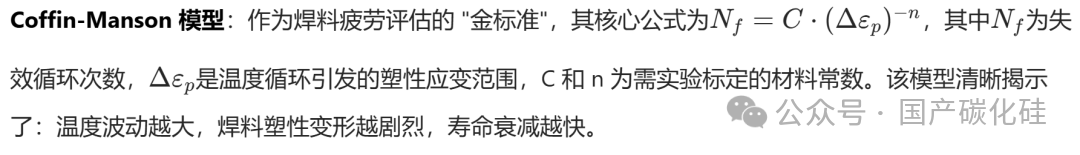

基于封装热疲劳的经典物理模型:这类模型聚焦于功率循环中最易失效的封装结构,其中以焊料层疲劳模型最为成熟。

Coffin-Manson 模型:

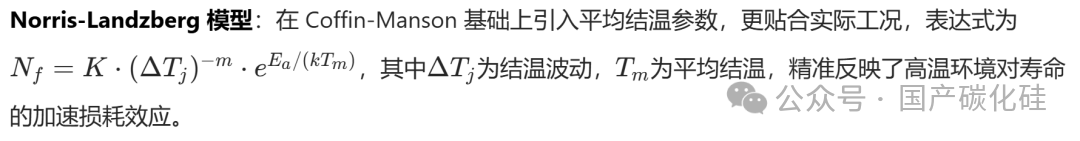

Norris-Landzberg 模型:

基于芯片本征退化的机理模型:针对 SiC MOSFET 等新型器件的特有失效模式,需建立芯片级的物理模型。

栅氧经时击穿(TDDB)模型:SiC MOSFET 的栅极氧化层寿命与电场强度呈指数负相关,当栅氧电场超过 9.2MV/cm 时,失效时间会从数千小时骤降至数小时。头部厂商通过优化设计可将栅氧寿命提升至 10⁷小时(约 1141 年),而低成本方案往往仅能达到 10⁴小时(约 1.14 年)。

阈值电压漂移模型:由于 SiC/SiO₂界面存在大量碳相关缺陷,器件运行中会出现阈值电压漂移,该模型通过量化界面陷阱密度变化与电压漂移的关系,实现对开关特性退化的预测。

1-2. 寿命模型的评价验证体系

寿命模型的准确性必须通过 "实验 - 仿真 - 迭代" 的闭环验证:

1-2-1 加速寿命测试(ALT):在实验室中通过提升结温波动(如 ΔT_j=100K)、升高环境温度等极端条件,加速器件失效进程。例如对 TO-247 封装的器件进行功率循环,直至饱和压降上升至初始值的 105% 判定为失效。

1-2-2 多物理场仿真校准:建立电 - 热 - 力耦合有限元模型,模拟芯片、焊料、基板在功率循环中的应力应变分布,将仿真得到的塑性应变数据代入 Coffin-Manson 模型,与实验结果对比校准。

1-2-3工况适配修正:将实验室数据外推至实际应用场景时,需结合具体工况的负载谱(如光伏逆变器的昼夜功率波动、电动车的启停冲击)进行修正,最终形成可工程应用的寿命预测公式。

2 关键对比:IGBT 与 SiC MOSFET 寿命差异有多大?

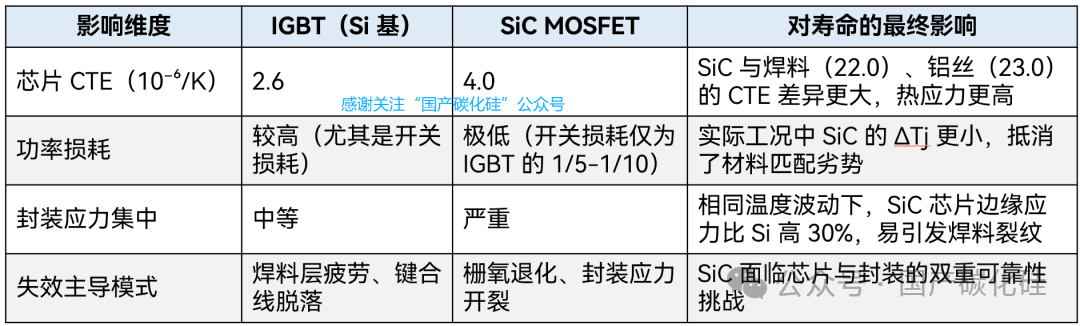

IGBT 与 SiC MOSFET 的寿命差异呈现 "实验室与工况" 的双重矛盾性 —— 在相同测试条件下 SiC MOSFET 寿命更短,但在实际应用中反而表现更优,这种反差恰恰揭示了寿命的核心影响因素。

2-1. 寿命数据的双重反差

实验室对比(相同 ΔT_j 与 T_m)

功率循环试验表明,在结温波动和最高结温一致的条件下,SiC MOSFET 的寿命显著低于 IGBT。有研究显示,结温波动达到 90K 时,仅考虑焊料层失效,SiC 模块寿命仅为 IGBT 的 60%;更有试验测得 SiC MOSFET 寿命约为 IGBT 的 1/4。

实际工况对比(相同应用场景)

在光伏逆变器、电动车等实际场景中,SiC MOSFET 的寿命反超 IGBT。光伏领域 SiC 模块设计寿命可达 20 年以上,而 IGBT 通常为 10-15 年;电动车中 SiC 逆变器的预期寿命也比 IGBT 版本延长 30% 以上。

极端条件差异

英飞凌 3600A 1200V IGBT3 在短路脉冲 10μs 条件下可承受 9 万次循环,而部分 SiC MOSFET 在相同短路应力下仅能承受数千次,但得益于 SiC 的低损耗特性,实际应用中短路事件发生率更低。

2-2. 差异根源:材料特性决定的热应力宿命

两种器件的寿命反差,本质是材料热膨胀系数(CTE)匹配性与功率损耗特性共同作用的结果:

通过电 - 热 - 力多物理场仿真可见:在功率循环中,SiC 芯片与焊料层的界面剪切应力可达 120MPa,而 Si 基 IGBT 仅为 85MPa,更高的应力导致 SiC 封装结构的疲劳损伤速度更快。但在实际应用中,SiC 的低损耗使结温波动从 IGBT 的 50K 降至 20K,根据 Coffin-Manson 模型,寿命可提升两个数量级,最终实现反超。

3 延寿攻略:从芯片到封装的 SiC MOSFET 全链条优化

要充分释放 SiC MOSFET 的寿命潜力,必须针对其失效机理,从芯片设计、晶圆制造到模块封测进行全流程优化。

3-1. 芯片设计:筑牢本征可靠性基石

芯片是寿命的源头,需重点解决栅氧可靠性与界面质量问题:

栅氧结构优化

采用 "厚栅氧 + 低电场" 设计,将栅氧电场强度控制在 4MV/cm 以下,结合氮掺杂工艺降低界面缺陷密度。英飞凌等头部厂商通过这种设计,使 SiC MOSFET 的栅氧 TDDB 寿命突破 10⁷小时。 终端耐压结构创新

采用多场板终端结构(如场限环 + 场板),降低边缘电场集中,避免高压下的局部击穿与热损伤。同时优化 JFET 区掺杂浓度,平衡导通电阻与耐压可靠性。 结温冗余设计

将芯片最高结温(T_jmax)设计为 175℃甚至 200℃,相比 IGBT 的 150℃上限,为实际应用预留更大的温度波动空间,间接延长寿命。

3-2. 晶圆制造:严控工艺一致性与缺陷

晶圆制造的工艺精度直接决定芯片的寿命分散性:

界面缺陷控制

在氧化过程中引入原位水汽氧化(ISSG)工艺,结合高温退火(1200℃以上),将 SiC/SiO₂界面陷阱密度从 10¹³ cm⁻²・eV⁻¹ 降至 10¹¹ cm⁻²・eV⁻¹ 以下,显著抑制阈值电压漂移。 外延层质量提升

采用化学气相沉积(CVD)的阶梯式升温工艺,减少外延层中的堆垛层错与微管缺陷,将缺陷密度控制在 0.1 cm⁻² 以下,降低局部过热导致的早期失效风险。 金属化层强化

采用 Al-Cu 合金替代纯铝作为源极金属化层,结合溅射 + 退火工艺提升金属层与 SiC 的附着力,避免高温下的铝重构与电阻率上升。

3-3. 模块封测:破解热应力匹配难题

封装是 SiC MOSFET 寿命的 "短板",需重点优化材料匹配与结构设计:

封装材料体系升级

选用低 CTE 的封装材料,如采用 AlN 陶瓷基板(CTE=4.5×10⁻⁶/K)替代传统 Al₂O₃(CTE=6.5×10⁻⁶/K),减小与 SiC 芯片(4.0×10⁻⁶/K)的 CTE 差异。焊料采用高熔点的 Sn-Ag-Cu 合金(熔点 217℃),并引入纳米银烧结工艺,将导热系数从焊料的 50 W/(m・K) 提升至 250 W/(m・K),降低热阻与热应力。 互联结构创新

采用铜夹片(Clip Bonding)替代传统铝键合线,通过面接触替代点接触,不仅降低寄生电感,更使电流分布均匀,减少局部过热。部分高端模块已采用无键合线的倒装芯片结构,从根本上解决键合线脱落问题。 热管理优化

在模块内部填充高导热硅凝胶(导热系数 > 3 W/(m・K)),增强热量扩散;外部采用直接液冷结构,将模块热阻从传统风冷的 0.5 K/W 降至 0.1 K/W 以下,减小结温波动。

4 分场景实测:谁在真实工况中更耐用?

实验室中的寿命数据不等于实际应用表现。不同场景的温度、负载、启停频率等工况差异,会让两种器件的寿命优势发生逆转。

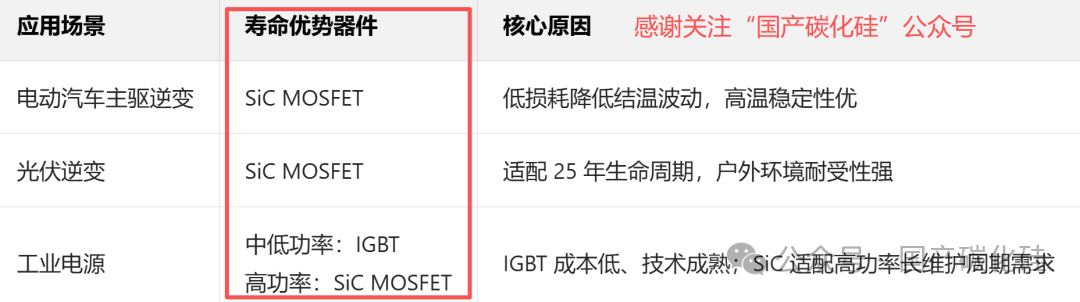

4-1. 电动汽车主驱逆变:SiC MOSFET 以 "低应力" 实现长寿命

主驱逆变器是电动车的 "能源心脏",其工作环境极具挑战性:频繁启停、加速减速带来的负载剧烈波动,机舱内最高温度可达 120℃,要求器件寿命至少匹配整车 8 年 / 50 万公里的使用需求。

在该场景下,SiC MOSFET 凭借低损耗带来的 "应力缓冲" 效应,实现了对 IGBT 的寿命反超:

效率优势转化为温度优势:SiC 逆变器效率可达 99%,而 IGBT 方案仅 96%-97%。更低的损耗使 SiC 结温峰值比 IGBT 低 30-50℃,结温波动幅度减少 40% 以上,显著降低了焊料层和键合线的疲劳速度。 高温稳定性更优:SiC 结温上限可达 175℃,在机舱高温环境下仍有充足的安全余量;而 IGBT 在高温下会出现漏电流指数增长,500 小时后即可能超出安全阈值。 实际寿命数据验证:特斯拉 Model 3 采用 SiC 主驱模块后,不仅续航增加 5%,其功率模块设计寿命更达到 20 年以上,远超传统 IGBT 方案的 8-10 年。

不过,SiC 在该场景中仍需应对高频开关下的栅极老化问题,英飞凌等厂商通过沟槽栅结构优化,将界面缺陷减少 70%,有效延长了栅极寿命。

4-2. 光伏逆变:SiC MOSFET 适配 25 年生命周期刚需

光伏逆变器需要在户外环境中连续运行 25 年,面临昼夜温差(可达 40℃)、沙尘潮湿、电网波动等多重考验,对器件的长期稳定性要求苛刻到 "零容错"。

IGBT 在此场景中逐渐显露 "寿命短板",而 SiC MOSFET 成为新一代逆变器的核心选择:

解决 IGBT 的寿命瓶颈:光伏系统 25 年的设计寿命远超 IGBT 10-15 年的固有寿命,长期运行后 IGBT 的焊料疲劳会导致故障率显著上升;而 SiC MOSFET 的故障率比 IGBT 低 70%,且在高温反向偏置测试中,1200V、175℃下持续 1000 小时无失效,漏电流稳定在 μA 级。 适应宽负荷运行:光伏输出随光照变化剧烈,SiC 的开关损耗随温度升高而下降的特性(负温度系数),使其在负荷波动时仍能保持低损耗运行,结温稳定性远优于 IGBT。 封装可靠性升级:采用 Si₃N₄基板的 SiC 模块可通过 1000 次温度冲击无分层,抗环境应力能力比传统 IGBT 模块提升 3 倍以上,完美适配户外恶劣环境。

4-3. 工业电源:IGBT 仍占优,SiC 需突破成本与适配瓶颈

工业电源涵盖焊接电源、UPS、变频器等多种设备,工况差异极大:部分设备(如 UPS)需长期满载运行,部分设备(如焊接电源)则面临高频次冲击负载,对器件的适应性要求高于绝对寿命。

目前 IGBT 仍是工业电源的主流选择,核心原因在于寿命与成本的平衡:

中低功率场景无需 SiC:多数工业电源功率在 50kW 以下,IGBT 的损耗差异不足以抵消 SiC 的成本溢价(同功率下 SiC 成本是 IGBT 的 2.5 倍),且 10-15 年寿命已能满足工业设备的更新周期。 成熟封装的可靠性优势:工业电源常用的 IGBT 模块经过数十年优化,焊料层与键合线的可靠性已得到充分验证,在恒定负载下寿命可稳定达到 15 年以上;而 SiC 模块的封装工艺仍在迭代,部分低价产品存在热应力集中问题。

不过在高端工业场景(如 125kW 以上储能变流器),SiC 的优势开始显现:其维护周期比 IGBT 方案延长 2 倍,全生命周期维护成本降低 40%,已成为新建项目的优先选择。

结语:SiC 寿命优化的终极方向

对于工程师而言,在选型与系统设计中需把握两个关键:一是利用 SiC 的低损耗特性优化散热设计,将结温波动控制在 30K 以内;二是优先选择采用DTS、银烧结、铜烧结的高可靠性模块。随着材料科学与封装技术的持续突破,SiC MOSFET 必将在更多长寿命场景中取代 IGBT,成为电力电子系统的核心选择。

国产碳化硅,就找明古微--感谢深圳市明古微半导体有限公司长期对本公众号的赞助与支持,深圳市明古微半导体有限公司作为爱仕特科技碳化硅MOS/SBD、中科本原DSP、乐山希尔整流桥堆/FRD等的核心代理商,与其深度合作并联合开发功率模块及电驱、储能系统,为电动汽车、OBC、DC-DC、充电桩、光伏逆变、SVG、PCS、工业电源、家电变频等能源产业提供完整解决方案,更多信息请登录:wwwmgmsemi.com

SiC MOS