明古微半导体

MGME SEMICONDUCTOR

碳化硅功率器件+电驱方案

新能源汽车.充电桩.工业电源.光伏储能.电力电子.低空飞行器...

国产碳化硅 就找明古微

技术学院

STUDY

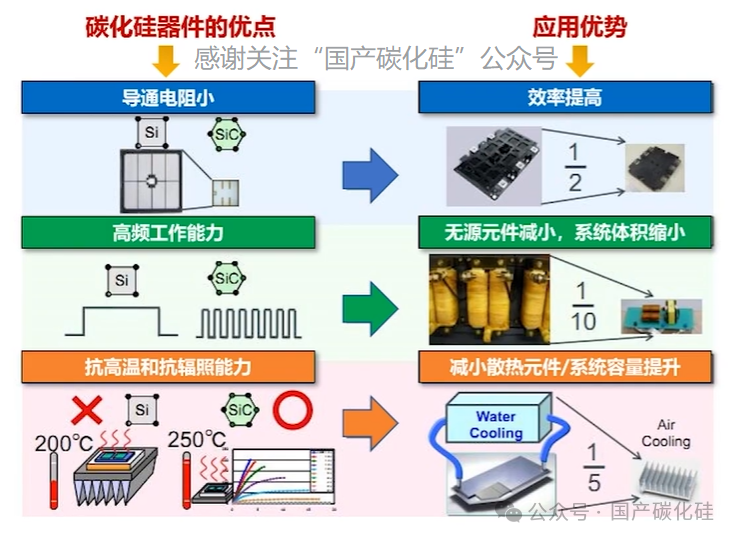

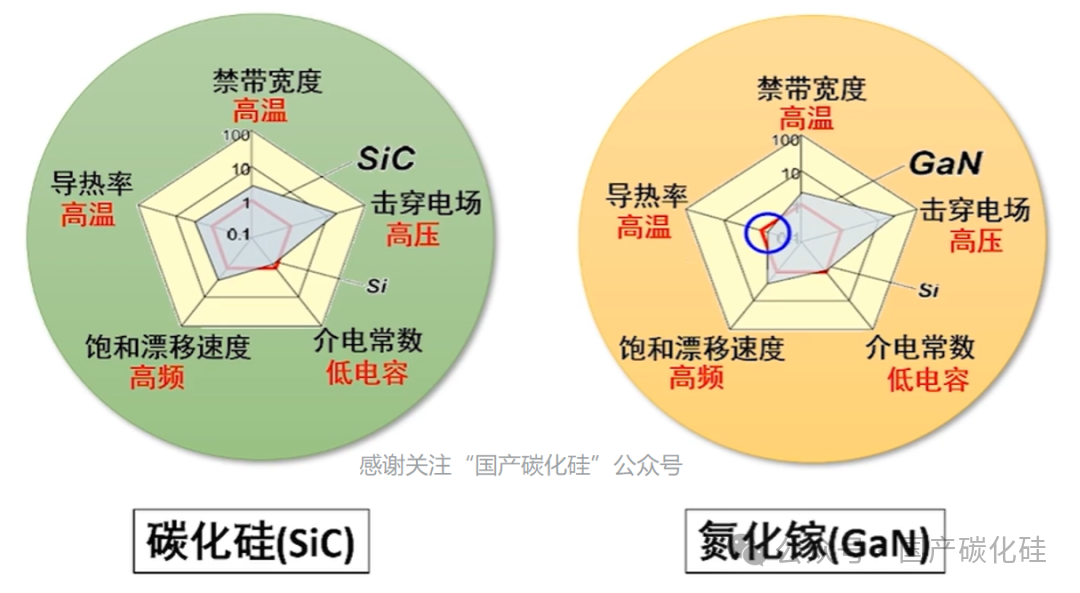

在新能源汽车的电机控制器里,在充电桩的功率模块中,甚至在工业电源的核心电路上,碳化硅(SiC)MOSFET 正凭借其高频、高压、高温的性能优势加速替代传统硅基器件。而在这些精密器件的参数表中,阈值电压(Vth)这一看似普通的数值 —— 国产器件普遍 3V 左右,英飞凌等国际厂商多在 4V 上下 —— 实则暗藏着材料特性、工艺水平与应用需求的深度博弈。

1 Vth 高低之争:应用场景决定价值取向

阈值电压(Vth)是碳化硅 MOSFET 开启导通的临界电压,其数值高低直接影响器件性能与系统设计,不同应用场景对其有着截然不同的诉求。这种差异本质上是 "抗干扰可靠性" 与 "导通效率" 之间的权衡艺术。

1-1. 工业电源:可靠性优先,高 Vth 更具优势

工业电源(如伺服电源、通信电源)通常需要在复杂电网环境和长时间满负荷工况下运行,可靠性与稳定性是第一诉求。

高 Vth 的核心价值

工业场景中电网波动、电磁干扰(EMI)较强,4V 左右的高 Vth 能显著降低误触发风险。由于 SiC MOSFET 的栅漏电容(Cgd)与栅源电容(Cgs)比值较高,关断时的 dv/dt 耦合电压易引发误导通,高 Vth 可提供更充足的安全裕量。同时,工业电源的使用寿命要求往往长达 10 年以上,高 Vth 器件的栅氧电场应力更小,长期运行中 Vth 漂移幅度可控制在 ±5% 以内,大幅提升系统寿命。

高 Vth 的核心价值

工业场景中电网波动、电磁干扰(EMI)较强,4V 左右的高 Vth 能显著降低误触发风险。由于 SiC MOSFET 的栅漏电容(Cgd)与栅源电容(Cgs)比值较高,关断时的 dv/dt 耦合电压易引发误导通,高 Vth 可提供更充足的安全裕量。同时,工业电源的使用寿命要求往往长达 10 年以上,高 Vth 器件的栅氧电场应力更小,长期运行中 Vth 漂移幅度可控制在 ±5% 以内,大幅提升系统寿命。 低 Vth 的潜在隐患

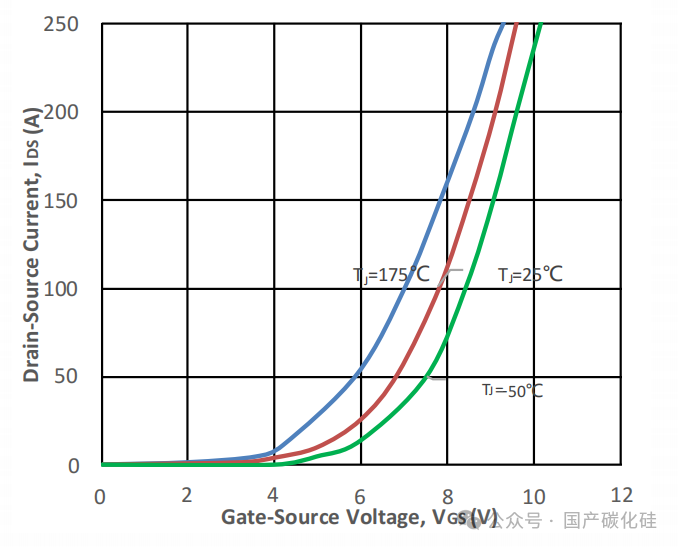

3V 左右的低 Vth 虽能降低驱动功耗,但在高温(>150℃)环境下 Vth 负漂移(约 - 0.5mV/℃)可能导致关断不彻底,增加静态损耗;而电网浪涌产生的电压尖峰更易突破低阈值引发误动作,导致器件损坏。

1-2. 电动汽车:效率与可靠性的精准平衡

电动汽车的电机控制器和车载充电机(OBC)对功率密度、能效及可靠性均有严苛要求,Vth 选择需兼顾多重需求。

高 Vth 的适配场景

在 800V 高压平台中,器件承受的电压应力更大,4V Vth 配合 18V 驱动可实现双重保障 —— 既通过充足的过驱动电压(Vgs-Vth=14V)降低沟道电阻,又能抵御高压开关产生的米勒效应干扰。数据显示,高 Vth 器件在 175℃高温下的短路耐受时间比低 Vth 产品延长 40%,更适合汽车严苛的安全标准。 低 Vth 的应用空间

在经济型电动车的 400V 平台中,低 Vth 器件可兼容成熟的 15V 驱动方案,降低驱动 IC 成本。但其短板同样明显:低温(<-25℃)环境下 Vth 升高可能导致导通不充分,使导通电阻增加 25% 以上,影响冬季续航表现。

1-3. 充电桩:高频场景下的性能取舍

充电桩(尤其是 30kW 以上快充模块)追求高功率密度与快充效率,高频开关特性至关重要。

高 Vth 的技术红利

快充模块需工作在 50kHz 以上高频,高 Vth 器件配合 18V 驱动可实现更快的开关速度 —— 开通延迟时间比低 Vth+15V 驱动方案缩短 30%,开关损耗降低 20% 以上。同时,4V Vth 器件在高温下仍能维持足够的过驱动电压,避免因 Vth 漂移导致的效率下降。 低 Vth 的成本优势

低 Vth 器件可采用简化的驱动电路,无需定制高压驱动电源,BOM 成本可降低 30%。但在高频工况下,其较低的 dv/dt(约 30-50kV/μs)会延长开关时间,导致散热负担加重,反而需要更大体积的散热片,与充电桩小型化需求相悖。

不同应用场景下 Vth 选择的核心差异可总结如下:

2 高 Vth 突围难:材料与工艺的双重桎梏

既然高 Vth 在多数高端场景更具优势,为何提升阈值电压成为行业难题?这源于 SiC MOSFET 独特的材料特性与栅极结构矛盾。

2-1. 材料特性的先天制约

SiC 与 SiO₂界面的固有缺陷是提升 Vth 的首要障碍。SiC MOSFET 的栅氧化层通常采用 SiO₂,但 SiC/SiO₂界面存在大量悬挂键和碳团簇,形成高密度界面态(Dit)。这些界面态会捕获电荷,导致 Vth 不稳定 —— 当试图通过增加栅氧厚度提升 Vth 时,界面态引发的库仑散射会进一步降低沟道电子迁移率(仅为硅的 1/10),使沟道电阻占比高达 70%,反而恶化导通性能。

同时,SiO₂的临界击穿电场(约 10 MV/cm)远低于 SiC 本身(>30 MV/cm)。提升 Vth 需增强栅极电场,但过高的电场强度会引发福勒 - 诺德海姆隧穿效应,导致 Vth 负漂移和栅氧寿命缩短 ——18V 驱动下的栅氧寿命仅约 3 年,而降低驱动电压又会抵消高 Vth 带来的优势。

2-2. 工艺控制的精度挑战

高 Vth 器件对制造工艺的一致性要求近乎苛刻:

栅氧制备工艺

热氧化过程中,温度偏差 ±5℃就会导致栅氧厚度波动 10%,直接造成 Vth 偏差 0.3-0.5V。国际厂商采用的原子层沉积(ALD)技术可将栅氧厚度公差控制在 ±2%,而国产设备仍以化学气相沉积(CVD)为主,公差普遍在 ±5% 以上。 离子注入精度

沟道区的 P 型掺杂浓度直接决定 Vth,掺杂深度偏差 10nm 就会导致 Vth 漂移 0.4V。英飞凌采用的激光退火技术可实现掺杂浓度的精准控制,而国产厂商多依赖传统热退火,浓度均匀性较差。 界面钝化水平

NO/N₂O 退火是降低界面态的关键工艺,英飞凌通过优化退火时间(>2 小时)和气体配比,可将 Dit 降至 1×10¹¹ cm⁻²・eV⁻¹ 以下,而国产工艺的 Dit 通常高于 5×10¹¹ cm⁻²・eV⁻¹,导致 Vth 稳定性不足。

2-3. 性能平衡的工程难题

提升 Vth 往往以牺牲其他性能为代价。例如:

导通电阻与 Vth 的权衡

Vth 从 3V 提升至 4V,若保持驱动电压不变(15V),过驱动电压减少 1V,沟道电阻会增加 15% 以上;若提升驱动电压至 18V 改善导通性,又会使栅氧电场强度从 3.0-6.0 MV/cm 升至 3.6-7.2 MV/cm,逼近 SiO₂的临界击穿场强。 开关速度的妥协

高 Vth 器件需要更强的驱动电流才能快速开启,这会增加驱动 IC 的功耗;同时,更高的栅极电荷(Qg)会延长开关时间,抵消高频优势。

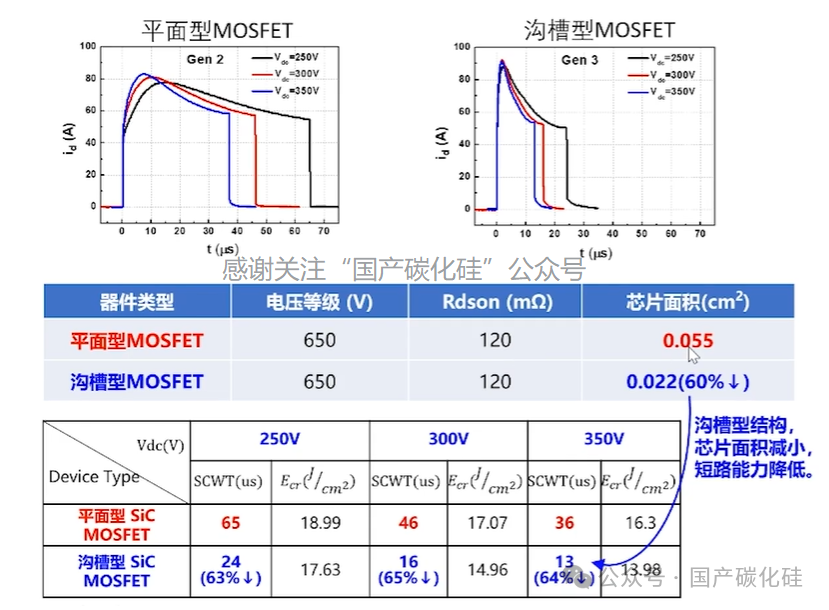

3 国产 3V vs 国际 4V:技术差距与发展路径

国产碳化硅 MOSFET 普遍采用 3V 左右的 Vth,而英飞凌等国际厂商坚守 4V 标准,这一差异背后是技术积累、产业链成熟度与市场定位的综合体现。

3-1. 核心差距:界面控制与工艺成熟度

英飞凌等国际厂商通过二十余年的技术迭代,已突破 SiC/SiO₂界面优化的核心瓶颈。其采用的 "屏蔽栅 + NO 退火" 组合工艺,可在实现 4V Vth 的同时,将界面态密度控制在极低水平。实验数据显示,英飞凌 1200V SiC MOSFET 在 175℃、1000 小时高温反向偏置(HTRB)测试后,Vth 漂移仅为 0.2V,而国产同类型产品的漂移量普遍超过 0.5V。

国产厂商受制于栅氧制备设备和工艺经验不足,难以在高 Vth 与低界面态之间找到平衡。若强行提升 Vth 至 4V,会导致导通电阻激增 30% 以上,失去 SiC 器件的核心效率优势。因此,选择 3V 左右的 Vth 是当前工艺水平下的务实选择 —— 通过牺牲部分抗干扰裕量,换取可接受的导通性能和成品率。

3-2. 产业链瓶颈:设备与材料的制约

碳化硅器件的制造依赖整套高端产业链支撑,而国内在关键环节仍存在短板:

衬底质量差异

英飞凌采用的 8 英寸 SiC 衬底缺陷密度低于 0.1 cm⁻²,而国产主流 6 英寸衬底缺陷密度约为 1-2 cm⁻²。衬底缺陷会延伸至栅氧界面,加剧 Vth 漂移,迫使国产厂商只能通过降低 Vth 来保证器件一致性。 专用设备缺失

栅氧刻蚀的原子级精度设备、激光退火系统等仍依赖进口,不仅交货周期长,且工艺参数调试受限于设备厂商,难以实现个性化优化。 驱动生态不匹配

国际厂商可联合驱动 IC 企业开发定制方案(如 18V 高压驱动),而国产驱动 IC 多聚焦于 15V 标准方案,难以支撑高 Vth 器件的性能发挥。

3-3. 市场定位:差异化竞争的现实选择

国产碳化硅器件目前主要瞄准中低端市场,3V Vth 的产品可通过兼容现有硅基驱动系统快速切入市场。例如,工业电源领域的中小功率机型对成本敏感,低 Vth 器件配合成熟的 15V 驱动模块,可使系统成本降低 20% 以上。而英飞凌等厂商凭借技术优势垄断高端市场,4V Vth 产品成为新能源汽车 800V 平台、大功率充电桩等高端场景的标配,虽成本较高,但能通过提升系统效率实现全生命周期成本优化。

4 低 Vth 的核心优势场景:适配性与效率优先

低 Vth(通常指 3V 及以下)的核心价值,在于降低器件开启的 “电压门槛”,这使其在以下三类场景中具备不可替代的优势:

4-1.兼容低压驱动系统,降低硬件成本

许多存量设备(如传统工业变频器、中小功率电源)仍采用 12V 或 15V 的低压驱动方案。若使用 4V 高 Vth 器件,过驱动电压(Vgs-Vth)仅 8-11V,可能导致导通不充分、沟道电阻增大;而 3V 以下低 Vth 器件,过驱动电压可达 9-12V,无需更换驱动 IC 或电源模块,直接适配现有系统,硬件改造成本降低 30% 以上。

4-2.优化低温工况下的导通性能

碳化硅 MOSFET 的 Vth 会随温度降低而升高(温度系数约 + 0.5mV/℃)。在低温环境(如 - 40℃的户外电源、车载低温启动场景),4V 高 Vth 器件的实际 Vth 可能升至 4.2V 以上,若驱动电压不变,过驱动电压不足会导致导通电阻激增 50%;而 3V 低 Vth 器件的实际 Vth 约 3.2V,仍能保持充足的过驱动电压,确保导通效率,避免低温下功耗飙升。

4-3.降低中小功率场景的驱动损耗

在 10kW 以下的中小功率应用(如家用充电桩、便携式储能电源)中,系统对开关频率要求不高(通常 < 20kHz),但对功耗敏感。低 Vth 器件所需的驱动电流更小,可使用更简化的驱动电路(如无需额外升压模块),驱动损耗比高 Vth 方案降低 20%-40%,尤其适配电池供电的便携设备,能延长续航时间。

5 低 Vth 的应用实例:从存量市场到特定新场景

低 Vth 并非 “低端” 的代名词,而是针对特定需求的 “精准适配”,以下两个实例最具代表性:

传统工业设备升级:大量运行中的 380V 工业电机控制器,驱动系统基于硅基 IGBT 设计,若替换为低 Vth 碳化硅 MOSFET,无需修改驱动板,仅更换功率模块即可实现效率提升(约 5%-8%),同时避免了整套驱动系统的更换成本,改造周期缩短至原方案的 1/3。

低压储能系统:12V/24V 的家用储能或房车电源,驱动电压受电池限制无法提升。低 Vth 器件可在 12V 驱动下稳定导通,而过驱动电压充足,确保在充放电循环中,导通电阻始终保持低位,比高 Vth 方案减少充放电损耗 15%,提升储能系统的实际可用容量。

6 低 Vth 的风险控制:并非 “无限制越低越好”

需注意的是,Vth 并非越小越好,当 Vth 低于 2.5V 时,误触发风险会急剧升高。因此实际应用中,低 Vth 器件需搭配辅助措施:

增加栅极串联电阻,抑制 dv/dt 引发的耦合电压; 采用 “栅极负压关断” 方案(如 - 2V 关断电压),增强抗干扰能力; 在 PCB 布局上优化功率回路与驱动回路的隔离,减少电磁耦合。

7 高温对 Vth 值的 3 大核心影响

7-1.Vth 负漂移:导通门槛降低,误触发风险飙升碳化硅 MOSFET 的 Vth 具有明显的负温度系数(约 - 0.3~-0.5mV/℃),温度每升高 100℃,Vth 通常会降低 0.03~0.05V。例如,4V Vth 器件在 175℃高温下,实际 Vth 可能降至 3.2~3.35V;若初始 Vth 仅 3V,高温下可能跌破 2.5V。此时即使栅极无驱动信号,功率回路的 dv/dt 耦合电压也可能突破低阈值,导致器件误导通,引发开关损耗激增甚至器件烧毁。

7-2.Vth 离散性扩大:器件一致性恶化,系统设计难度增加高温会放大生产工艺中的微小差异(如栅氧厚度不均、掺杂浓度波动),导致同一批次器件的 Vth 偏差从常温下的 ±0.2V,扩大至高温下的 ±0.4V 以上。这种离散性会使多器件并联应用(如电动汽车电机控制器)中,各器件导通程度不一,部分器件因过流承受额外应力,缩短整体寿命。

7-3.长期稳定性下降:Vth 漂移不可逆,器件寿命缩短在高温(>150℃)且高压偏置(如高温反向偏置 HTRB 测试)的长期工况下,栅氧层中的电荷会发生永久性陷阱俘获 —— 电子被栅氧缺陷捕获后,会持续拉低 Vth,且这种漂移不可逆。实验数据显示,国产 3V Vth 器件在 175℃、1000 小时 HTRB 测试后,Vth 可能永久降低 0.5V 以上,直接导致器件在常温下也易误触发,丧失正常工作能力。

8 规避高温 Vth 负面影响的 4 类关键措施

针对高温下 Vth 的问题,需从器件选型、电路设计、散热优化、驱动策略四个维度综合应对,核心逻辑是 “提升 Vth 安全裕量 + 抑制温度升高 + 补偿 Vth 漂移”。

8-1. 器件选型:优先选择高 Vth、高稳定性产品

优先选用初始 Vth≥4V 的碳化硅 MOSFET,即使高温下 Vth 负漂移 0.5V,仍能保持 3.5V 以上的阈值,大幅降低误触发风险。例如英飞凌 4H-SiC MOSFET,其高温 Vth 漂移量可控制在 0.2V 以内,稳定性显著优于低 Vth 产品。 关注器件 datasheet 中的 “高温 Vth 特性” 参数,选择温度系数绝对值小(如 <-0.3mV/℃)、HTRB 测试后 Vth 漂移量 < 0.3V 的产品,从源头降低高温影响。

8-2. 驱动电路设计:增加抗干扰裕量,抑制误导通

采用 “高压驱动 + 负压关断” 方案:将驱动电压提升至 18V(而非传统 15V),增加过驱动电压(Vgs-Vth),确保高温下器件仍能充分导通;同时关断时施加 - 2~-5V 的负压,抵消 dv/dt 耦合的正向电压,避免 Vth 降低后被误触发。 串联栅极电阻并优化布局:在栅极回路串联 10~20Ω 的电阻,减缓栅极电压上升速度,降低 dv/dt 产生的耦合电流;同时将功率回路与驱动回路 PCB 隔离,减少电磁干扰(EMI)对栅极的影响。

8-3. 散热系统优化:从源头控制器件温度

强化功率模块散热设计:采用液冷(如电动汽车)或高效风冷(如充电桩),将器件结温控制在 125℃以下(而非 175℃上限)。例如,通过增加散热片面积、使用高导热系数的 TIM(导热界面材料),可使器件结温降低 30~50℃,直接减少 Vth 负漂移量 50% 以上。 避免器件过流:过流会导致导通损耗激增,引发结温快速升高(过流 10% 可使结温升高 20℃)。需在电路中增加快速响应的过流保护(如电流采样 + 比较器),当电流超限时立即关断器件,防止温度失控。

8-4. 驱动策略:动态补偿 Vth 漂移,适配温度变化

采用 “温度自适应驱动”:通过 NTC(负温度系数热敏电阻)实时监测器件温度,当温度升高时,动态提升驱动电压(如温度每升 50℃,驱动电压从 15V 升至 17V),补偿 Vth 负漂移,确保过驱动电压稳定。 多器件并联时的均流控制:针对并联应用,在每个器件栅极串联独立的微调电阻,根据高温下各器件的 Vth 差异调整驱动电流,确保各器件导通程度一致,避免局部过流。

结语

3V 与 4V 的阈值电压差异,看似只是一个微小的参数差距,实则映射出碳化硅技术领域的代际鸿沟。国际厂商通过数十年积累,在界面控制与工艺精度上建立了难以逾越的壁垒,而国产器件则在追赶中选择了符合当前产业链水平的务实路线。

随着新能源汽车高压平台的普及和充电桩功率升级,市场对高 Vth 碳化硅器件的需求将持续增长。这既是挑战也是机遇 —— 当国产产业链突破衬底缺陷、栅氧工艺、驱动适配等核心瓶颈后,3V 到 4V 的跨越将水到渠成,中国碳化硅器件也将真正实现从 "可用" 到 "好用" 的质变。

国产碳化硅,就找明古微--感谢深圳市明古微半导体有限公司长期对本公众号的赞助与支持,深圳市明古微半导体有限公司作为爱仕特科技碳化硅MOS/SBD、中科本原DSP、乐山希尔整流桥堆/FRD等的核心代理商,与其深度合作并联合开发功率模块及电驱、储能系统,为电动汽车、OBC、DC-DC、充电桩、光伏逆变、SVG、PCS、工业电源、家电变频等能源产业提供完整解决方案,更多信息请登录:wwwmgmsemi.com

SiC MOS