我国2021、2022、2023年新能源汽车销量分别为350万辆、689万辆、950万辆,市场占有率达到31.6%。2024年1-9月份新能源汽车销量739.2万辆,同比增长35.6%,累计市场渗透率42.8%。预计2024年产销量接近1150万辆,市占率超过40%;约占全世界销量55%。如下图所示。

从4月开始,新能源乘用车零售渗透率首次超过50%,9月份市场渗透率达到54.6%。新能源车产品的性价比已达到了主流消费者接受的程度,未来发展潜力比较大,呈现持续逐步上升态势。再加上800V平台的推出,直接成为影响电动汽车的重要因素,碳化硅在新能源汽车的应用将是大势所趋。另外据调查碳化硅MOS在电动汽车的占有率,从2024年开始未来三年复合增长率超过40%。其主要原因是碳化硅使用虽然器件成本高,但系统成本会降低(电池减小),未来高压(800V)与低压(400V)市场占比交叉点预计在2028年出现。

随着SiC器件在5G通信、汽车、光伏新能源、轨交、电网等行业的应用,碳化硅器件市场需求迅速增长,为保证衬底供给,满足以电动汽车为代表的客户未来的增长需求,各大厂商纷纷扩产。衬底方面,通过增大碳化硅衬底尺寸、升级制备技术、扩大衬底产能等,共同推动碳化硅衬底成本降低;制造方面,各大器件供应商扩产,随着规模扩大 和制造技术不断成熟,制造成本逐步降低。碳化硅器件成本下行,行业应用的替代前景向好。

新能源汽车核心零部件:

新能源汽车提升性能和效率的关键就是SIC MOS应用于主驱逆变器。据研究表面400V平台SiC MOS比Si IGBT拥有2%-4%的效率提升800V平台提升至3.5%-8%。用SIC MOS效率提升4%-8%(电压平台不同差异),输出功率可以增至2.5倍。SiC MOS相比Si IGBT有更小的系统体积,可以缩小1.5倍。相比于Si器件,导入SiC的逆变器功率密度是原来的3.6倍。

未来的电控技术一定是有以下特点趋势:

• 更大的功率 - 为了瞬间扭矩和驾驶乐趣

• 更高的效率 - 为了更长的续航和更低的损耗

• 更高的电压 - 目前主流是400V电池,800V电压将很快成为未来趋势

• 更轻的重量 - 为了减轻车辆重量并增加续航

• 更小的尺寸 - 以便安装在前轴或后轴,节省引擎盖下和行李箱的空间 。

为了更直观的感受不同器件对于控制器的影响,我们用SiC MOS和Si IGBT在驱动模式和发电模式下进行了对比测试,发现SiC MOS的效率明显高于IGBT,并且使用SiC能够带来3%~6%的续航增加或等量电池体积减小。如下图示:

当然SiC的应用也面临诸多挑战。

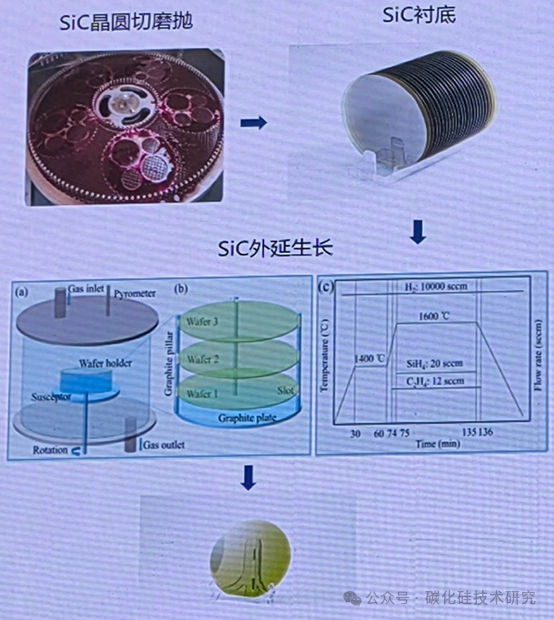

1、晶圆技术:SiC由于其材料的特性,反应温度高、生长速率低、生长周期长、硬度高等原因导致其生长、切割成本非常高。为了降低SiC 晶圆生产、切割成本,目前主要是采用以下两个技术。一是扩大晶圆尺寸,用量变引起质变;二是采用冷切割技术减少晶圆材料耗损、节省线锯耗材成本。

2、外延技术:SiC制程工艺起步晚,衬底外延的良率也对成本产生负面影响。为了获取高质量、低缺陷的衬底外延,主要采用以下两个关键技术。一是控制长晶温度场,温度梯度的合适调配可以降低衬底缺陷;二是采用先进的外延生长技术,降低Triangle+Downfall数量,提高浓度均匀性。

3、芯片技术:SiC器件工作时将承受更高的反偏电压,更大的导通电流,更快的开关速度,更强的体内及表面电场,这些恶劣工作条件也使SiC功率器件面临严峻的可靠性挑战。为了提高芯片的栅氧质量、阈值稳定、短路能力,主要采用以下两种关键技术。一是做栅氧层可靠性筛选,识别并剔除缺陷的器件;二是只坐可靠性评估模型,简历失效机制预测模型,优化芯片参数。

4、并联均流:SiC芯片面积小,通常只有Si芯片的四分之一,需要多颗并联使用,但这样会导致热量和电流分布不均,影响性能。现行的主要方法:主电路布局对称、散热布局对称、驱动PCB Layout布局对称、电气连接工艺量产一致性。所有的并联器件中,对称是最重要的设计准则,一致性是最重要的保障手段。

5、驱动保护:主要体现在驱动干扰和短路保护上。关于驱动干扰,SiC MOSFET功率器件开关频率远高于SiIGBT,在高dV/dt工况下,驱动部分必须能够承受这些噪声瞬变,同时不会造成毛刺或门锁。所以共模瞬态抗扰度(CMTI)是门驱动器在较高的开关频率下运行时需要考虑的一个重要参数。关于短路保护:IGBT大约有10us的短路时间,但SiC MOSFET几乎没有或只有2-3us;SiC MOSFET的峰值电流可达到额定电流的10倍左右,而对于IGBT可能仅为额定电流的4倍左右。SiC芯片极小的短路时间使得无法利用整个芯片进行散热,故短路保护在SiC应用中显得尤为重要。

6、散热设计:SiC芯片在运行时温度可超过175℃,远高于Si IGBT的150℃,这对封装材料和散热提出了更高的要求。对此厂商们也从工艺和设计层面提出解决方案:工艺上,采用先进的背面连接技术,以提高散热效率和电气性能,强化封装材料的抗湿气、耐化学腐蚀和热循环性能;设计上,通过热模拟和优化设计实现有效的热管理(低热阻散热路径、多散热路径设计、增大有效换热面积),降低热阻,同时设计应力释放结构,减少由于热膨胀不匹配引起的内部应力。另外就是采用纳米银烧结技术,使其有更更高的温度循环能力、更高的热导率、更高的器件工作温度。

总而言之,碳化硅MOSFET在电动车主驱上的应用不仅提升了车辆的性能和效率,还推动了新能源汽车技术的进步和发展,相信以上面临的诸多问题也会逐步得到解决。

声明:此文部分内容取自网络素材,文中观点仅供分享交流,仅为传递信息为目的,若有来源标注错误或如涉及版权等问题,请与作者联系,将及时更正、删除,谢谢。