理想i8作为理想汽车首款纯电SUV,其核心动力部件——碳化硅(SiC)功率模块采用自研技术并依托独特的供应链模式,体现了车企垂直整合与技术创新深度融合的战略。以下从供应商体系、技术解析、优劣势三个维度深度分析:

一、供应商体系:合资模式保障自主可控

理想i8搭载的 LPM(Li Power Module)碳化硅功率模块,由理想汽车与湖南三安半导体合资成立的 苏州斯科半导体公司 生产。

合作背景:2022年启动建设苏州生产基地,规划年产能240万只SiC模块,2025年实现量产装车。

技术分工:理想主导模块设计与系统集成,三安提供SiC芯片制造与封装工艺,形成“设计-制造”闭环。

供应链意义:避免依赖英飞凌等国际大厂,确保800V高压平台核心部件自主可控,同时降低采购成本。

二、技术解析:三大核心突破

1. 系统级寄生电感优化(10nH级)

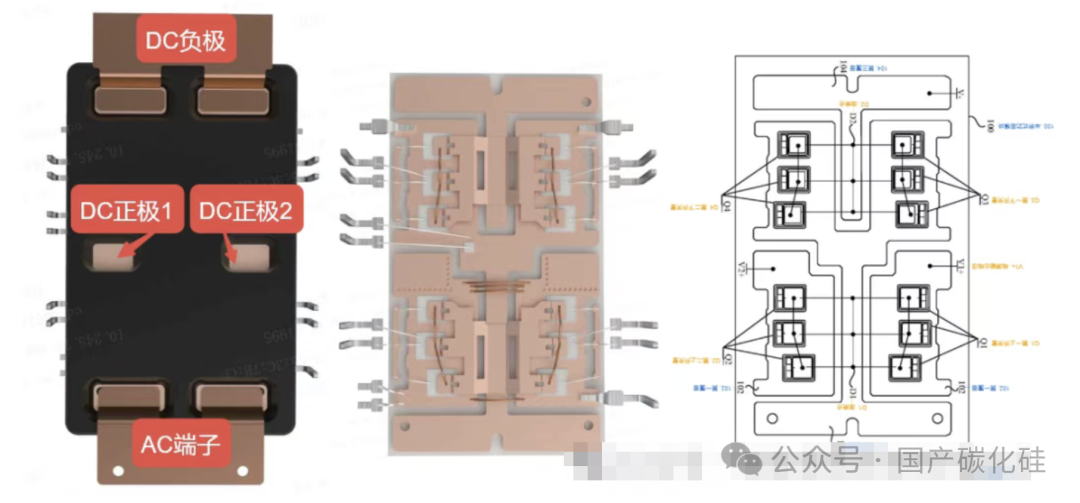

半桥模块结构:

绝缘基板:作为整个模块的基础承载结构,用于承载第一覆层、第二覆层和第三覆层,起到绝缘和支撑的作用。上桥臂:由多个第一上开关管和多个第二上开关管组成,这些开关管均设置在第一覆层上,是电流从电源正极流向第二覆层的关键通路,通过开关管的导通与断开控制电流的传输。下桥臂:由多个第一下开关管和多个第二下开关管组成,这些开关管均设置在第二覆层上,是电流从第二覆层流向电源负极的关键通路,同样通过开关管的导通与断开控制电流的传输。

电流路径为:DC 正极→第一覆层→上桥臂开关管→第二覆层(AC 输出)→下桥臂开关管→第三覆层→DC 负极,通过上、下桥臂开关管的交替导通 / 断开,实现 DC 到 AC 的转换。

2. 空间压缩与集成革新

3. 高可靠性工艺

耐候性提升:采用高分子底涂材料、榫卯塑封结构,增强耐高温/高湿能力;

量产保障:全自动化产线+100%电气检测,通过72项极端工况验证(含-40℃~150℃温度循环)。

通过 10 倍可靠性验证:包括 > 10000 套全桥开发样品、>1800 只全桥样品的寿命极限与建模;全链条质量管控(100% 自动化组装工艺、4× 独立 AOI 光学检测、多层级老化与验证等),实现 30 万公里快速可靠性覆盖。

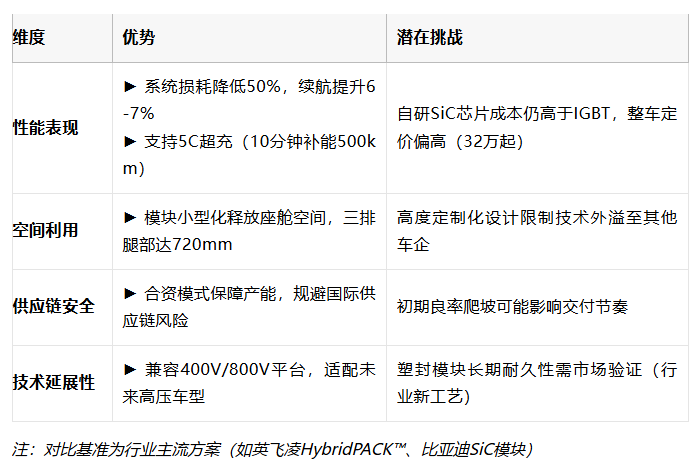

三、优劣势对比分析

四、行业横向对比与潜在挑战

与传统IGBT方案对比

LPM模块使i8百公里电耗降至14.6kWh,较同类IGBT车型(约16kWh)效率优势明显,但成本高出约20%。

与中车时代合作模式差异

理想增程车型采用 XPM IGBT模块(授权中车生产),而纯电i8选择 自研SiC路线,反映技术分化:

量产风险:

五、总结:技术领先与商业化平衡

理想i8的LPM模块以 “系统级优化” 为核心竞争力,通过寄生电感控制、空间重构和工艺创新,实现续航与空间的兼顾。其优势在于:

垂直整合:从芯片到电控的全栈自研,释放系统级效能;

体验导向:以座舱空间和续航痛点定义技术参数(如10nH电感、40mm缩距)。

然而,成本控制和量产稳定性仍是商业化关键挑战。若理想能通过规模化摊薄SiC模块成本,并持续验证可靠性,LPM技术或将成为其纯电车型的长期护城河,甚至重塑高端电动车核心部件的竞争逻辑。